Из чего делают цемент? Состав и свойства, из чего состоит и как получают, что входит и из чего изготавливают, из каких горных пород сделан

Одним из самых популярных строительных материалов является цемент. Он используется в разных видах работ: при возведении зданий, ремонте и реставрации старых. В основе этого строительного материала лежат составляющие части неорганического происхождения, имеющие способность связывать между собой компоненты.

Цемент является составной частью бетонных, штукатурных, кладочных смесей, железобетонных блоков, применяющихся при стройке промышленных зданий и различных построек.

Особенности

При смешивании с водой этот популярный материал порошкового вида твердеет, превращаясь в окаменевшую глыбу. Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости. Присутствие воды – важное условие затвердевания готового продукта.

В зависимости от состава выделяют несколько видов цемента. Каждый из них обладает свойственной только ему степенью твердости, по ней и определяется марка, качество продукции. Цемент, который сделан из горных пород, достаточно надежен. Его изготавливают только из качественных материалов.

Самыми широко применяемыми считаются марки от М200 до М600. Использование необходимого вида основано на сфере его использования.

Портландцемент – самый широко используемый вид минерального состава, который также называют силикатным. Он затвердевает в водной среде и в соседстве с влажным воздухом. Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание.

Портландцемент входит в рецептуру практически всех групп цементных смесей. Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов.

Пластифицированный цемент обладает большими преимуществами перед другими видами. Его применение помогает понизить траты и время на замешивание сухой смеси. Состав не подвергается воздействию низких температур, излишней влажности, испарению и прочим негативным влияниям внешней среды.

Шлаковый цемент в составе имеет доменный шлак и измельченный клинкер. В эту марку внесены дополнительные вещества в виде известкового порошка и гипса. Такой цемент необходим при соединении строительных смесей.

Глиноземистый высокоактивный цемент имеет уникальный состав. Время до начала затвердевания – всего 45 минут. А до полного застывания раствора необходимо около 10 часов. Основное преимущество этого состава перед другими состоит в том, что независимо от насыщенности воздуха влагой, он быстро схватывается. При добавлении этого типа цемента в бетон в нем проявляются новые качественные признаки: устойчивость перед сыростью, коррозией, большими перепадами температур.

Основными составляющими цементного состава кислотоупорного типа являются кремнефтористый натрий и кварцевый песок. В обыкновенной воде раствор из такого вещества не получить. Для приготовления смеси из этого порошка применяется жидкое стекло, в основе которого использован натрий. Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро.

Цветной цемент в составе имеет простой портландцемент, в который добавлены пигменты. Используется данная марка для декорирования зданий и является частью составов, которые применяются при строительстве шоссе на основе бетонных смесей. При смешивании с водой портландцемент образует материал пластичной структуры. В процессе высыхания он превращается в камень.

Плюсы такого вещества:

- затвердевание без посторонних усилий;

- высокопрочное и твердое вещество, получаемое после затвердения;

- повышенная химическая безопасность;

- это экологически чистый продукт;

- пожаробезопасность;

- низкая стоимость;

- универсальность.

Белый цемент – это порошок, который приобретает свой светлый цвет при специализированной технологии выработки и определенном составе. В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

При обжигании такого набора веществ и резком охлаждении идет повышение прочности получаемых изделий.

Состав

Цемент – порошкообразное сухое вещество. Главными составляющими, при соединении которых получается этот материал, являются несколько важных компонентов.Клинкер – составная часть, отвечающая за прочность. Получение его происходит при обжигании известняка или глины. Является основой готового продукта, в смесях используется в виде гранул диаметром до 6 см. Получение клинкера происходит при температуре, превышающей 1500 градусов Цельсия. При ней происходит плавление с получением смеси, богатой содержанием кальциевого диоксида и кремнеза. Они выполняют функцию регуляторов качественных характеристик цементной смеси. Полученные гранулы измельчаются до мелкой пыли, затем происходит их обжиг.

Специализированные добавки и наполнители усиливают качественные характеристики получаемого раствора, увеличивают спектр применения в различных областях жизни.

Процентное содержание этих составляющих частей в смеси регулируют область использования цементного порошка и его свойства.

Свойства

Цементный порошок – вещество из минерального сырья, которое имеет способность затвердевать при соединении с водой при наличии воздуха.

Для такой смеси характерен ряд важных свойств:

- Коррозионная стойкость. На затвердевший камень из цемента оказывают воздействие множество негативных факторов внешней среды. При избыточном количестве влаги может возникнуть коррозия железобетонных предметов. Убрать ее можно несколькими способами, например, изменением состава минеральных веществ в рецептуре, добавлением компонентов, которые останавливают процесс окисления солей в изделии. При увеличении коррозионной стойкости добавляются полимерные вещества, снижающие количество пор, делая цемент долговечным материалом.

- Морозостойкость. Показатель, характеризующий способность застывшего вещества выдерживать многочисленные перепады температур от низких до очень высоких. При застывании вода увеличивается в объеме, что может привести к возникновению трещин и расколу цементного камня. С целью повышения такого свойства, как морозостойкость, в состав смеси вносят минеральные добавки, усиливающие устойчивость к скачкам температур и повышению долговечности.

- Водопотребность. Свойство, характеризующее впитываемость цементом заданного объема жидкости. Излишняя насыщенность раствора водой приводит к тому, что доля жидкости будет выдавлена наружу, при этом поверхность бетонного изделия потеряет прочность и может разрушаться. Данное свойство необходимо. При получении смеси с невысокой водопотребностью цемент приобретает повышенную морозостойкость и отличное качество. С высокой долей водопотребности сухого вещества раствор теряет прочность, становится пористым.

- Время схватывания. Отрезок времени, за который свойства цемента приобретают пластичность, называют схватываемостью. Замер этого промежутка происходит при помощи специальных приборов. Раствор с наилучшими качественными характеристиками застывает в течение 45 минут. Процесс может продлиться до 10 часов. На это свойство влияет содержание минеральных веществ, например, гипса. При увеличении дозы гипсового порошка время застывания уменьшается.

- Тонкость помола. Данное качество вносит коррективы в период застывания цемента. Чем крупнее измельчен порошок, тем ниже скорость отвердевания раствора. При этом очень мелкий порошкообразный состав увеличивает потребность влаги при замешивании. Поэтому стоимость цементной смеси определяется во многом степенью помола.

- Прочность. При определении прочности состава выполняют сжимание опытного образца по прошествии 28 суток с момента закладки. После испытаний цементу присваивается марка от 300 до 600. А для специальных целей – от 700 до 1000.

- Изменение объема. При затвердевании цемента очень часто возникают деформации, например, усадка. Если это показатель очень высокий, с течением времени может произойти разрушение бетонного блока. Соответствие принятым стандартам проводится в специальных условиях.

Сфера применения

В настоящее время цементная смесь считается широко используемым строительным материалом. Область ее применения очень обширна. Этот порошок включают в растворы при заливке фундаментов, установке кровель, настиле напольных покрытий, закреплении санитарно-технических приборов. Главная задача цементной смеси – соединение частей конструкций строящихся зданий.

Цемент входит в состав бетонных смесей, раствором выравнивают поверхности. Универсальность этой смеси доказана его повсеместным применением.

Область применения цемента зависит от типа его марки. Наибольшее распространение получили марки 400 и 500. Они включены в бетонные смеси при любых видах строительства.

- Цемент марки М600 применяют для возведения военных бункеров, ракетных шахт и прочих объектов.

- Портландцемент применяется во всех строительных работах.

- Глиноземистый состав необходим при аварийных работах повышенной срочности, например, в зимнее время. Такой вид цементного раствора быстро застывает, но его применение ограничено в районах с повышенными температурами.

- Магнезиальная смесь получила применение в подготовке магнезиальных полов.

- Белый цемент обладает уникальными качествами, которые допускают его применение в создании скульптурных и архитектурных сооружений. Возможно его введение в составы для декоративной отделки поверхностей.

- Кислотоупорный состав предназначен для замешивания растворов бетона, не подверженного разъеданию кислотами. Однако при воздействии щелочей такой цемент становится рыхлым.

- Гидрофобный цемент нашел свое применение в сфере создания бетона с повышенной пористостью.

- Водонепроницаемая смесь используется при создании гидроизоляционных покрытий в условиях избыточной влажности, например, при изоляции трещин в строениях.

- Шлаковый цемент используется в строительстве объектов под землей и под водой.

Советы и рекомендации

При выборе цемента и его покупке обратите внимание на упаковку порошковой смеси. Она должна состоять из 3-4 слоев бумаги, плотно закрытой сверху герметичным швом. Такой способ упаковывания обязателен и является гарантией защиты от влияния воды и влаги.

Поверхность не должна содержать разрывов и любых других повреждений.

На верхнем слое бумаги можно найти обозначение марки цемента, вес упаковки, название изготовителя, а также срок годности состава. Он не должен превышать 60 дней. Наличие даты производства обязательно. В случае отсутствия даты необходимо ознакомиться с сертификатами качества, которые находятся у продавца.

На лицевой стороне упаковки можно увидеть знак ISO-9000 – это обозначение Международного стандарта качества продукции.

Если есть возможность, ознакомьтесь с отзывами о продукции неизвестной вам марки на форумах. Если данные о заводе-изготовителе отсутствуют, следует избегать покупки такого товара.

Цемент хорошего качества обладает серым цветом, возможны более темные оттенки. Испорченный и потерявший связующие качества состав бывает очень темного коричневатого цвета. При попытке скатать комок он рассыпается.

Прочность цемента можно прочитать по его маркировке. Быстро застывающая смесь имеет обозначение «Б», нормально застывающая – «Н».

Чем выше показатель марки, тем прочнее и качественнее будут изделия из бетона.

Низкая цена на упаковку цемента не может свидетельствовать о его низком качестве.

Еще больше информации о изготовлении цемента в следующем видео.

Состав цемента. Из чего делают цемент :: SYL.ru

Если судить по масштабам применения в строительстве растворов и бетонов на основе минеральных вяжущих, кажется, что история искусственных камней на основе цементов насчитывает долгие века. Но по-настоящему отработанная технология производства и оптимальный состав цемента стали известны менее двух веков назад.

Изобретение камня

Камни домов доисторического времени скреплялись в стене с помощью глины, но сохраниться без обжига они не могли, и самые древние постройки, дошедшие до нас, были возведены с применением известкового раствора. Обожжённый и размолотый известняк (оксид кальция – Ca(OH)₂) после затворения водой твердеет, поглощая из воздуха углекислый газ, а потом опять превращается в камень. Основной недостаток известкового вяжущего – низкая влагостойкость, поэтому сегодня он применяется больше при изготовлении силикатного кирпича.

Другой вид воздушного минерального вяжущего (то есть набирающего прочность на воздухе) – гипс. Он получается при тепловой обработке и последующем размоле природного гипсового камня (CaSO4-2H2O) или природного ангидрида (CaSCu). Гипсовое вяжущее имеет огромную историю применения с древнейшего времени до сегодняшних дней. Самые яркие примеры – роскошные лепные и скульптурные украшения, листовые материалы (ГВЛ, ГКЛ) для сухих методов строительства и отделки.

Гидравлические вяжущие вещества

Область применения воздушных вяжущих ограничена теми местами, где готовые конструкции не подвергаются воздействию влаги, в противном случае приходится применять гидрофобизирующие (водоотталкивающие) добавки или проводить гидроизоляционные мероприятия, поэтому применение гидравлических вяжущих более удобно и распространено шире.

К ним относятся вещества, образующие гидратные (молекула воды входит в кристаллическую решетку как составная часть) соединения, когда превращение в камневидное тело и дальнейший набор прочности могут происходить во влажной среде, а воздействие воды в ходе эксплуатации конструкций не приводит к их разрушению.

Растворы и бетоны для выполнения водостойких конструкций приготавливают на основе гидравлической извести (из осадочных известковых пород особого состава – мергелей) и портландцемента, причем именно последний придает монолитным и сборным элементам здания необходимую прочность, а известковые растворы применяются там, где нагрузки минимальны.

История цемента

Попытки преодолеть низкую водостойкость известковых и гипсовых составов предпринимались с древнейших времен. Цемент (caementum в переводе с латыни — дробленый, битый камень) появился путем добавления в известь различных минеральных веществ, обладавших гидрофобными свойствами. Для этого использовали размельченные остатки кирпичей из обожжённой глины, различные вулканические породы. Так, в состав цемента, который применялся строителями Древнего Рима, входили пуццоланы – отложения пепла знаменитого вулкана Везувия.

Эксперименты продолжались долгие века, пока потребность в большом количестве прочного и недорогого вяжущего вещества не заставила строителей выработать оптимальную технологию по его производству. Решающий вклад в такие исследования внесли русский военный техник Егор Челиев, издавший книгу о цементе для подводных работ (1825), и каменщик из английского Лидса Джон Аспдин, получивший патент на портландцемент (1824). Это название происходит от английского острова Портленд, расположенного в проливе Ла-Манш и состоящего из известковых пород. Камни из карьера, находящегося на этом острове, считались самым престижным строительным материалом в Англии. Полученный Аспдином искусственный камень был очень похож на него цветом и прочностью.

Интересно, что технология Челиева более соответствует тому, что теперь называется портландцементом, а цемент Аспдина изготавливался без принятого сейчас спекания исходного сырья.

Технология производства

Цементное вяжущее у разных производителей может отличатся исходным сырьем, но основные технологические операции идентичны. Первая стадия – подготовка исходного минерального сырья, т. е. несколько стадий размельчения известковых камней и глины, смешивание этих компонентов в нужных пропорциях. Из чего состоит цемент? Обычно это 3 весовых части известняка и 1 часть глины. Иногда используется осадочная горная порода – мергель, где данные компоненты содержатся в нужной пропорции.

«Сухой» и «мокрый» способ

Существует два способа получения нужного состояния смеси: «сухой» и «мокрый». Если влажность компонентов высокая, глина и мягкий известняк (мел) растворяются в воде, затем из этой суспензии, называемой сырьевым шламом, вода сильным нагревом (испарением) удаляется. Получается равномерная тонкоизмельченная смесь. Более экономичный способ – «сухой», где нет стадии доведения шлама до кипения, а смесь измельчается механическим способом.

Далее во вращающихся печах – цилиндрах диаметром около 5 м, длиной около 200 м, имеющих уклон для перемещения сырьевой массы в процессе обжига, происходит образование клинкера – окатанных гранул, появляющихся в процессе спекания смеси при температуре 1450 ⁰С в результате физических и химических взаимодействий.

Клинкер охлаждается и выдерживается до двух недель перед окончательной операцией – совместным измельчением с определенным количеством гипса, который добавляется для замедления процесса схватывания. Здесь окончательно формируется состав цемента, на этой же стадии вводятся различные минеральные добавки, придающие вяжущему нужные специфические свойства.

Химическая основа

Необходимые свойства самого популярного вяжущего определяет химический состав цемента. В результате технологической обработки сырья клинкер становится соединением различных химических веществ в виде четырех основных минералов:

- Алит – трехкальциевый силикат – составляет большую часть клинкера – 50-60%. Присутствие в молекулярной решетке ионов марганца, алюминия и железаопределяет прочность готовой растворной или бетонной смеси, набираемой в течении первых 28 суток.

- Белит – двухкальциевый силикат – составляет 15-30%, и он – основа прочности, набираемой конструкцией в более поздние сроки.

- Алюминатная фаза – трехкальциевый алюминат – 5-10%. Быстрая реакция алюмината с водой и возможное слишком быстрое схватывание требуют введения гипса, замедляющего этот процесс.

- Ферритная фаза – четырехкальциевый алюмоферрит – 5-15 %

Меняя процентный состав этих фаз, вводя дополнительные компоненты, можно производить цемент, состав и свойства которого будут наилучшим образом соответствовать конкретной ситуации в ходе строительства.

Виды цемента

Шлакопортландцемент получается при добавлении к портландцементному клинкеру гранулированного шлака – побочного продукта выплавки чугуна в доменных печах. Применение шлака снижает стоимость, а состав цемента, произведенного по такой технологии, придает конструкциям, выполненным на его основе, повышенную устойчивость к воздействию воды с насыщенным минеральным составом, например, морской.

Быстротвердеющий – это цемент с преобладанием в клинкере алита и алюминатной фазы, отличается особо тонким помолом – всё это ускоряет набор прочности.

Сульфатостойкий портландцемент применяется для гидросооружений, подводные части которых подвергаются постоянному воздействию веществ, вызывающих сульфатную коррозию. Из чего состоит цемент, предназначенный для таких ответственных конструкций? В клинкерном сырье до минимума сведено присутствие трехкальциевого алюмината и белита.

Портландцемент с пониженным тепловыделением при наборе прочности необходим для изготовления конструкций большой массы и объема, когда тепло, выделяемое экзотермической реакцией твердения, может привести к образованию трещин. Состав такого цемента похож на сульфатостойкий.

Белый цемент

Изделия, выполненные с использованием белого цемента, обладают повышенными эстетическими качествами. Присутствие в исходном сырье окиси железа и окиси марганца придает готовому порошку характерный серо-зеленый цвет, соответственно, состав белого цемента предполагает минимальное присутствие таких солей и использование для исходного сырья светлых, каолиновых сортов глины.

Существует еще много видов цементного вяжущего, обладающего специальными качествами: гидрофобный, глинозёмистый, водонепроницаемый расширяющийся, напрягающий, пластифицированный, песчанистый и т. д.

Состав и прочность

Важнейшим показателем качества цемента является прочность изделий, изготовленных на его основе. ГОСТом установлены необходимые показатели, которые обозначаются особой маркировкой. Цифра означает предел прочности на изгиб и сжатие при лабораторных испытаниях стандартных образцов, на устойчивость к нагрузкам которых влияет и состав цемента. М400 означает, что образцы выдержали нагрузку в 400 кг/см² (или 40 Мпа).

Исследования показывают, что минеральный состав исходного сырья – важнейший фактор, влияющий на прочность цементных растворов и бетонов. Правильный подбор компонентов позволяет найти нужную пропорцию между скоростью набора прочности и конечной величиной устойчивости к нагрузкам, которая только увеличивается с течением времени. Состав цемента М500 позволяет создавать балки и плиты, способные выдерживать колоссальные нагрузки.

Сегодня в мире производится огромное количество цемента самого различного качества. Выбор сырья для него часто определяется экономическими факторами, и при правильном отношении к строительному процессу следует знать, из чего состоит цемент, который будет использоваться, чтобы сделать правильный выбор и быть уверенным в прочности и долговечности будущего дома.

Как делают цемент: victorborisov — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

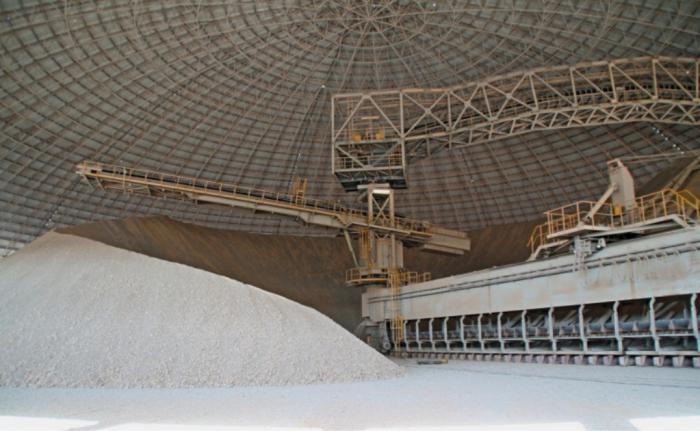

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Цемент портланд (портландцемент) — что это такое ?

Цемент портланд – современный ремонтно-строительный материал общего назначения, который используется в самых разных сферах и работах. Разновидностей цемента существует огромное множество, все они отличаются по характеристикам и свойствам, обусловленным особенностями производства и входящими в состав компонентами.

Портландцемент представляет собой гидравлическое вяжущее, произведенное на базе силиката кальция и его производных. Основная особенность материала – быстрое застывание, а также хорошие эксплуатационные свойства и параметры. Для выполнения тех или иных работ подбирают цемент с нужным составом и показателями, предварительно тщательно изучив все характеристики и выполнив расчеты.

Раствор портландцемента – это эластичная масса, в процессе высыхания превращающаяся в цементный камень. В современном строительстве без применения таких растворов невозможно создание монолитных зданий/конструкций, железобетонных изделий, качественных кладочных и отделочных смесей.

Особенности и изготовление

Портландцемент используют там, где нужно приготовить прочный и стойкий к различным воздействиям раствор. Это один из видов вяжущего, применяемый для замеса бетона.

Портландцемент – это сухой порошок, который необходимо затворять водой. Через некоторое время он схватывается, застывает и превращается в прочный и способный противодействовать немалым нагрузкам монолит. В зависимости от состава и их пропорций портландцемент бывает разных видов, демонстрируя соответствующие параметры.

В основе сухого порошка работает клинкер мелкого помола с добавлением гипса, призванного ускорить схватывание раствора. Марки и виды материала предполагают введение в состав различных добавок, примесей, присадок.

Название цемент («портландцемент») получил от места производства. Впервые смесь создали в далеком 1824 году при участии американского каменщика, а внешний вид материала схож с известняком Портленда, добываемого в английском графстве.

Чтобы получить состав, используют разные карбонатные породы горного происхождения (кремнезем, глинозем, мел, известняк) и мергелий (специальная смесь глины и карбонатных пород, представляющая собой переходную породу от известнякового типа к глинистому).

Процесс производства портландцемента:

Процесс производства портландцемента:- Тщательное измельчение сырья, создание смеси из разных компонентов, взятых в определенных пропорциях.

- Обжиг сырья в специальных печах при очень высокой температуре (около +1400 градусов) – получение клинкера.

- Тщательное измельчение клинкера, смешивание его с гипсом.

- Добавление различных элементов для повышения эксплуатационных характеристик и свойств, установленных ГОСТом и подтверждаемых соответствующими сертификатами.

- Сухой – смесь мелется и сушится одновременно, что существенно сокращает расходы производства и труда. Мельницы выдают готовый порошок.

- Мокрый – сначала компоненты мелют, потом замачивают глину до повышения уровня влажности, равного 70%. Далее глину смешивают с известняком в мельнице.

- Комбинированный – способы производства совмещены: сырье насыщают влагой до 14% и измельчают, сушат в мельницах.

ГОСТ

Виды и марки портландцемента могут быть разными. Производство и параметры материала регламентируются нормативными документами:

- ГОСТ Р 31108-2003

- ГОСТ 10178-85

Свойства портландцемента по маркам указаны также тут. Но нужно учитывать, что более свежий документ указывает еще и марку 900, в ГОСТе 1985 года ее нет. Правда, этот нюанс интересен больше проектировщикам и инженерам, выполняющим обоснование возведения военных объектов, так как в других сферах материал не применяют.

Состав и свойства

Портландцемент производят из клинкера. Ввиду того, что в природе готовые гранулы практически невозможно найти, клинкерная крошка создается искусственно из смеси глинистых и карбоновых смесей. Готовым клинкер смешивается с гипсом (его доля не превышает 5%), чтобы сделать раствор подвижным.

Высокие эксплуатационные и технические характеристики определяются пропорцией и типом вводимых в состав портландцемента компонентов. Данный аспект регулируется ГОСТом 10178-85 «Портландцемент и шлакопортландцемент». На упаковке с порошком обязательно указывают особенности производства, соответствие ГОСТу.

Если на таре указано ТУ (технические условия) вместо ГОСТа, это говорит о том, что свойства материала могут отличаться от регламентированных.

Чтобы придать цементу те или иные свойства, в порошок добавляют разнообразные минеральные добавки (в объеме, равном максимум 20-25% общего веса). Их взаимодействие влияет на химический состав портландцемента, во многом определяет характеристики и параметры.

Самые популярные минеральные добавки:- Алюминат – продлевает время схватывания, но демонстрирует низкую прочность, в связи с чем вводится в смесь в объеме, не превышающем 15%.

- Алюмоферрит – обладает идентичными свойствами алюминату, но его в составе не должно быть больше 10-18%.

- Белит – вяжет, продлевает время затвердевания, но в больших объемах понижает прочность (добавляют не более 37%).

- Алит – чаще всего вводится в составы жидких марок для ускорения твердения (до 60%).

Основные свойства портландцемента определяются его составом. При выборе порошка для приготовления раствора необходимо сразу определиться со сферой применения и требуемыми (желаемыми) характеристиками, оптимальными параметрами.

Основные критерии при выборе портландцемента:- Скорость схватывания – стандартным считается время в 40-45 минут. На данный показатель влияют тонкость помола, состав минеральных добавок, температура на объекте.

- Водопотребность – нужный для затворения объем воды (обычно не больше 25% общей массы раствора). Для понижения нужного объема воды могут применяться пластификаторы, сульфитно-дрожжевая бражка.

- Морозостойкость – определяется количеством циклов замораживания/оттаивания, которые способен перенести камень без потери качеств и деформаций. С целью повышения уровня морозостойкости часто в смесь вводят смыленный древесный пек или абиетат натрия, специальные присадки.

- Водоотделение – отжим воды в замешанном растворе, который появляется из-за оседания тяжелых частиц цемента. Для понижения показателя используют минеральные добавки.

- Тепловыделение – в процессе гидратации (затвердения). Если состав очень быстро отдает тепло, он может деформироваться. Чтобы этого избежать, используют активные минеральные добавки.

- Стойкость к коррозии – определяется степенью пористости застывшего монолита (тонкостью помола смеси).

Характеристики

Портландцемент характеристики предполагает более высокие в сравнении с другими типами цемента. Но многое зависит от добавок. При выборе вяжущего обращают внимание на все основные показатели и цифры, важные при выполнении расчетов. Редко какая-то одна характеристика становится основополагающей и влияет на выбор цемента – как правило, для выполнения тех или иных работ важен комплекс параметров.

Современные производители все чаще предлагают составы универсального типа, по максимуму улучшая свойства материала. Но есть и специализированные порошки, актуальные для тех или иных задач: например, пуццолановый цемент демонстрирует наилучшие показатели стойкости ко влаге и коррозии, но не слишком прочный в первые дни после заливки. Также могут отличаться и другие разновидности портландцемента.

Технические

Именно на эти свойства обращают внимание в первую очередь. Они определяют эксплуатационные качества готового раствора. Во многом влияет на то, какие качества проявляет портландцемент, марка. Многие показатели указаны на упаковке.

Основные технические характеристики портландцемента:- Удельный вес – около 1100 кг/м3 (насыпной) и 1600 кг/м3 (уплотненный).

- Потребление воды – максимум 25-28%, в противном случае бетон будет расслаиваться, покрываться трещинами в процессе застывания.

- Тонкость помола – стандартное значение равно 40 микронам (проходит сквозь сито №008), что дает нужную прочность и скорость твердения.

- Плотность – напрямую зависит от марки цемента и добавок в составе: плотность цемента в рыхлом виде составляет 1.1 т/м3, в уплотненном виде около 1.6 т/м3.

- Скорость схватывания – от 45 минут до 12 часов.

- Изменение объема в процессе застывания – когда цементное тело уменьшается на 0.5-1 мм/м на свежем воздухе и набухает до 0.5 мм/м в водной среде. Изменения должны быть равномерными по текстуре раствора.

Физические

Применение портландцемента во многом обусловлено его физическими свойствами.

Важные физические параметры цемента портланд:- Стойкость к коррозии – за счет добавок для уменьшения пористости и гидроактивных материалов, не позволяющих солям химически взаимодействовать.

- Срок хранения – максимум 12 месяцев без нарушения заводской тары (бумажные мешки с 3-4 слоями), но нужно помнить, что через 3 месяца порошок теряет около 20% активности, через 12 – все 40%.

- Прочность на сжатие – определяется маркой, может соответствовать одному из четырех показателей (22.5 и 32.5, 42.5 и 52.5), зависит от скорости схватывания смеси.

Механические

Механическая прочность портландцемента равна минимум 42.5 мПа через 28 суток после замеса. Определяют параметр обычно в условиях лаборатории, после чего выдают сертификат с указанием марки. Коэффициент марки (М500, М600) говорит о том, какое давление свободно выдерживает образец (измерения производятся в кг/м3). Прочность зависит от тонкости помола и присадок в составе.

Отличия от простого цемента

Портландцемент – это вид цемента, который считается наиболее подходящим и оправданным для заливки бетона. Бетон используют в монолитном/железобетонном строительстве, в процессе возведения разных объектов, предполагающих повышенные требования по прочности и способности противостоять нагрузкам.

Гранулы клинкера и другие добавки в составе портландцемента делают его более прочным, стойким к морозу, воздействию внешних негативных факторов и агрессивных сред. Нужно отметить, что такое описание подходит практически ко всем видам портландцемента, что делает его востребованным в процессе строительства объектов газовой, нефтяной промышленности.

Также данный тип вяжущего подходит для заливки фундамента на неустойчивых сложных почвах – обычно выбирают сульфатостойкий портландцемент, который исключает усадку и распространение трещин по монолиту.Пытаясь определить, чем отличается цемент от портландцемента, нужно помнить, что они соотносятся как общий класс вяжущего и один из его видов. Портландцемент – более прочный тип цемента. И явные отличия можно определить, рассматривая конкретные марки и виды портландцемента по составу. Такие же аспекты, как технология схватывания, особенности замеса, способ монтажа, применение и т.д. схожи.

Виды

Портландцемент бывает чистым и с добавками. Вяжущее без добавок не включает в состав минеральных веществ, только гипс. Такой материал используют в монтаже подземных/наземных и подводных монолитных объектов, сборных бетонных/железобетонных конструкций, эксплуатируемых при отсутствии явно выраженной агрессивной среды.

Минеральные добавки способны значительно улучшить определенные свойства материала, который может применяться в воде, агрессивных условиях. Самые популярные добавки: активные минеральные вещества, доменный шлак. Они улучшают стойкость к коррозии, воде, морозу, химии и т.д.

Виды портландцемента по добавкам (из чего сделано вяжущее):- Нормально твердеющий – без добавок.

- Быстросохнущий – твердеет в течение 3 суток после заливки за счет вхождения в состав миндобавок и шлака. Помол смеси должен быть минимальным, есть марки М400 и М500. Благодаря применению вещества можно ускорить выполнение работ, актуально для быстровозводимых и ЖБ объектов.

- Пластифицированный – в составе есть специальные добавки для уменьшения водопоглощения, повышения подвижности и термостойкости. Пластификаторы вводятся в порошок на этапе помола, они обволакивают частицы цемента, не позволяя им склеиваться. Состав получается комфортным в работе, актуален для работы со сложными архитектурными конструкциями.

- Гидрофобный – не впитывает влагу, быстро схватывается благодаря наличию в составе асидолов, мылонафт. Используется в условиях повышенной влажности, на объектах с риском подтопления.

- Портландцемент тампонажный – защищает скважины от грунтовых вод, актуален в газовой/нефтяной сферах, так как не боится температуры и давления, держит конструкцию даже в начале застывания. Есть тампонажный облегченный состав, содержащий соответствующие добавки.

- Расширяющийся – увеличивается в объеме при замесе. Используется при заполнении трещин и швов, в разного типа ремонтных работах.

- Портландцемент со шлаком – с добавлением доменных шлаков, повышающих объем частиц металла в составе и делающих застывший камень стойким к огню. Так получают жаропрочный бетон, который используется при создании объектов под водой, землей, на значительной высоте. А вот морозостойкость у состава невысокая.

- Сульфатостойкий – не боится сульфатных вод, провоцирующих коррозию. Чаще всего данный тип цемента также обладает стойкостью к морозу и выполняется в марках М300-М500.

- Белый портландцемент – используется в декоративных целях при проведении архитектурных и отделочных работ, часто окрашивается разными пигментами. Белый цемент производитель получает за счет использования белых глин, чистых известняков, а также охлаждения клинкера водой.

- Шлакощелочной цемент – демонстрирует еще более высокие показатели и свойства в сравнении с обычным портландцементом. Стоек к агрессивным воздействиям, средам, температурным перепадам, жаре и морозу, влаге. Такие характеристики удается получить благодаря введению в состав щелочи и молотого шлака, реже – глины.

- Цветной – актуален для декоративных работ, получают путем добавления к белому портландцементу пигментов (охра, железный сурик, оксид хрома и т.д.).

- Магнезиальный – производится на базе нагрева оксидов магния до высокой температуры и добавления водного раствора хлорида магния 30%. Технология создания и компоненты делают цемент прочным и хорошо поддающимся отделке (полировка, противодействие микроорганизмам и т.д.). Часто применяют для отделки, выполнения сложных конструкций.

- Пуццолановый портландцемент – создают из цветного цемента, гипса, добавок осадочного либо вулканического происхождения. Раствор стоек к воде, застывает даже под водой, поэтому применяется в сооружении гидротехнических конструкций, для облицовки разного типа резервуаров, поверхностей, пребывающих в контакте с хлорированной либо морской водой. Застывший камень получается прочным, стойким к воде и химикатам, не дающим высолов.

- Глиноземистый – прочный, быстро твердеющий цемент на базе клинкера и известняков в расплавленном виде. В порошке содержится много алюминатов кальция (низкоосновных). Застывает при +25С и ниже, иначе теряет половину прочности. Материал с другими видами цемента и добавками смешивать запрещено. Обычно порошок используют для создания стойких к кислоте растворов, заполнения гранита, бештаунита и иных кислостойких пород. Схватывается такая смесь в течение 8 суток.

Марки

Марка портландцемента базируется на показателе прочности опытного образца при исследовании его на сжатие и изгиб. Образец делают из цемента и песка в соотношении 1:3, размер тестового камня составляет 4х4х16 сантиметров. Ему дают застыть за 28 суток при высокой влажности, могут пропаривать, а потом проводят исследования.

Самыми популярными сегодня считаются марки от М400 до М600, но в Москве и регионах можно найти и иные виды материала.

Марки портландцемента:- М400 – самая востребованная смесь с актуальными показателями.

- М500 – смесь с большим запасом прочности, применяется в ремонтно-дорожных работах, реконструкции, ремонте, строительстве военно-технических объектов и т.д.

- М600 – прочность повышена, раствор актуален для создания ответственных ЖБИ, инженерных сооружений, конструкций.

- М700 – максимальная прочность, смеси для напряженных конструкций. В индивидуальном строительстве не применяется из-за высокой цены и неактуальности высоких показателей.

- М900 – цемент сверхпрочного типа, его выбирают исключительно для создания сложных военных объектов (бункеров, к примеру).

Что касается промежуточных марок (М550, к примеру), то они не очень сильно отличаются от ближайших (в данном случае это М500 и М600) и не предполагают уникальных свойств. Обычно такие марки близки по параметрам к меньшему коэффициенту (М500), но с повышенным запасом прочности.

В каких случаях не подходит

Портландцемент на рынке представлен в большом ассортименте, поэтому подходит практически для всех задач, объектов, зданий, конструкций. Самое важное при расчетах – точно определить предполагаемые нагрузки и ожидаемые свойства, а потом в соответствии с ними приобретать материал.

Но нужно помнить, что разные добавки могут взаимоисключать одна другую и просто сводить к нулю полезные свойства.

К примеру, если одновременно вводить присадки для стойкости ко влаге и морозу, первые ухудшат второе качество. То есть, цемент с добавками лучше не использовать в условиях существенно пониженной температуры окружающей среды. А вот пуццолановый цемент не стоит эксплуатировать при сильном морозе.

Применение материала определяется и его назначением. Для создания монолитных конструкций и объектов гражданского назначения (мосты, высоковольтные линии и т.д.) лучше брать цемент минимум М500, а вот для возведения частного дома нет смысла применять М600 или М700 – это будет пустая трата финансов.

Все виды портландцемента нельзя использовать в соленых водоемах, текучих водах, руслах рек проточного типа, водах с повышенным содержанием разных минералов. Так, даже сульфатостойкий цемент может эксплуатироваться лишь в умеренных статичных водах, а вот для плотин, дамб и других подобных сооружений выбирают специальные виды цемента.

Ввиду того, что в портландцементе содержится много силикатов кальция, не стоит выбирать данный тип смеси для создания конструкций и блоков специального назначения.

Цемент портланд – качественный и прочный материал, позволяющий создавать бетонные растворы с различными характеристиками для реализации тех или иных задач. При условии верного выбора и использования в соответствии с технологией портландцемент обеспечит наилучший результат.

виды, свойства и применение в строительстве

Загрузка…

Загрузка…Портландцемент – стройматериал, о котором многие знают или слышали. А известно ли вам почему он носит такое название, знаете ли его качества, состав, где он используется? Интересно? Тогда вперед!

Портландцемент – один из немногих стройматериалов, которое имеет такое благородное имя. Знаете, как оно появилось, и почему цемент называют портланд? Минеральную смесь, которую изобрел и запатентовал Джозеф Аспдин в начале 19 века, назвали портландский цемент. К слову сказать, свое изобретение господин Аспдин сделал на кухне. Он нагрел смесь измельченной извести с глиной в печи, а затем растер комки в порошок. После смешивания с водой состав приобрел твердость натурального камня. По цвету, полученный бетон, был похож на те самые камни с карьера острова Портланд. Именно поэтому цемент обрел такое красивое имя и сокращенно стал называться портландцемент.

Особенности и изготовление

— Доктор, мой ребенок наелся песка, и я дала ему немного воды. Что мне теперь делать?

— Следите, чтобы он не подходил к цементу!

Примерно так выглядит создание песчано-цементной смеси. Интересно, а кто-то пробовал так делать? Любопытно, это работает внутри человека? Кажется, ничего не получится, мы внутри очень кислотные. Хотя… Нет, только пожалуйста не пробуйте повторить. Это всего лишь анекдот.

Так вот, портландцемент – это вяжущее вещество, которое связывает воедино все, что попадает в его объятия. Его имя должно вызывать прямые ассоциации с прочными монолитными конструкциями. Дальше, между делом, расскажу, как работает внутренняя химия при сотворении рукотворного камня.

Загрузка …

Загрузка …  Загрузка …

Загрузка …Что касается состава строительного порошка. В него входят натуральные неорганические вещества, запеченные при высоких температурах:

- глина;

- известняк;

- мел;

- кремнезем;

- глинозем.

Минеральные зерна, которые состоят из перечисленных веществ, называют клинкером. Их перемалывают вместе с гипсом, получая гидравлический цемент.

Клинкер на 97 % состоит из минералов. В него входят оксиды кальция, железа, алюминия, титана, кремния.

Чтобы что-то продать, нужно сначала что-то купить. А чтобы что-то сделать, нужно сначала что-то добыть. Так и здесь. Главным этапом производства портландцемента является добыча правильных ископаемых. Известняк с характерным желто-зеленым цветом добывают открытым способом. Самые нижние его слои расположены на глубине 10 м. Добытый материал перевозят к месту производства. После первичного дробления приступают к его обработке.

Теперь самое интересное. Записывайте (вдруг пригодится). Процесс изготовления портландцемента такой:

- Сначала минералы перемалывают в порошок.

- Затем полученную смесь тщательно пропекают при температуре 1400 градусов Цельсия. Домашняя печка, как у Аспдина уже не поможет. Нужен специальный вращающийся тепловой агрегат с барабаном. После обжига получаются минеральные гранулы.

- Полученный клинкер снова измельчают. Порошок перемешивают в нужной пропорции с гипсом, вносят добавки.

С первого взгляда процесс не такой сложный. Но пытливый ум человека не ищет легких путей. Было изобретено 3 варианта обжига горных минералов. Каждый создан с целью получить бетон с определенными свойствами.

- Мокрый тип обработки. Перемалывание минералов происходит в воде. Затем влажную смесь отправляют в печь. На выходе получаются минеральные шарики (клинкер) которые снова перемалывают и смешивают с гипсом.

- Сухой способ производства. Минеральные составляющие измельчаются и обжигаются в сухом виде. Э

9 типов портландцемента и их применение

Тип портландцемента, используемого в бетонной конструкции, определяет время, необходимое для его затвердевания, а также его окончательную прочность. Узнайте обо всех таких типах в этой статье HomeQuicks, в которой также рассказывается об их различных применениях.

Знаете ли вы?

Типы I и II являются наиболее распространенными типами портландцемента в США. Вместе они составляют более 92% от общего производства цемента.

Портландцемент, вопреки распространенному мнению, не является маркой цемента, а является наиболее распространенным типом, который используется в качестве ингредиента в бетоне и растворах во всем мире. У цемента есть несколько применений, и, поскольку каждое использование уникально, для него нужен другой тип цемента. Американское общество испытаний и материалов (ASTM) классифицирует портландцемент на различные типы в зависимости от доли химикатов в каждом из них. Наиболее распространенными химическими составляющими, используемыми для классификации портландцемента, являются C 3 A (трехкальциевый алюминат), C 3 S (трехкальциевый силикат), C 4 AF (тетракальцийалюмоферрит) и понятие, называемое теплотой гидратации. ».

Хотите написать для нас? Что ж, мы ищем хороших писателей, которые хотят распространять информацию. Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Имея более высокий процент C 3 A, цемент быстро схватывается и выделяет большое количество теплоты гидратации. C 3 S придает цементу первоначальную прочность и заставляет его быстро затвердеть. С другой стороны, C 4 AF имеет мало общего с прочностью, но придает серый цвет обычному портландцементу.«Теплота гидратации» — это термин, используемый для описания тепла, выделяемого при реакции цемента с водой во время образования бетона. Поняв эти термины, давайте теперь рассмотрим различные типы портландцемента.

Тип I

Также называемый обычным портландцементом (OPC), тип I представляет собой цемент общего назначения, который подходит для большинства применений, за исключением тех, которые требуют особых свойств других типов. Он обладает достаточной прочностью и низкой теплотой гидратации. Цемент типа I не подходит для применений, где бетон может подвергаться химическому воздействию или чрезмерной температуре во время отверждения.Его можно использовать в таких областях, как сборные железобетонные изделия, армированные здания, полы, мосты, резервуары, резервуары, водопропускные трубы, канализационные трубы, тротуары, тротуары, трубы и т. Д.

Тип II

Тип II имеет то же применение, что и Тип I, наряду с умеренной устойчивостью к сульфатам. Он генерирует только умеренное тепло гидратации и с меньшей скоростью. Он идеален для применений, где бетон вступает в контакт с почвой или грунтовыми водами, имеющими некоторое количество сульфат-ионов, но не слишком высокое.Его низкая концентрация C 3 A, которая составляет менее 8%, придает устойчивость к сульфатной атаке. Это обычное явление в тех частях западной части США и Канады, которые имеют такие богатые сульфатами условия. Он идеально подходит для тяжелых конструкций, таких как опоры, опоры и подпорные стены.

Тип III

Цемент типа III химически почти идентичен цементу типа I, но имеет меньшее время отверждения, что означает, что он затвердевает быстрее. Он также имеет более мелкую шлифовку и содержит большее количество C 3 S, которые способствуют быстрому схватыванию бетона.Этот тип дает силу быстрее, чем тип I, обычно менее чем за неделю, хотя его конечная 28-дневная сила может быть такой же, если не меньше. Он идеально подходит для приложений, требующих быстрой настройки, чтобы конструкции могли быстрее вводиться в эксплуатацию, а также для случаев, когда опалубку необходимо снимать и использовать повторно. Он также идеально подходит для холодных зон, где быстрое затвердевание бетона предотвращает повреждение из-за мороза.

Тип IV

Портландцемент этого типа разработан для уменьшения тепловыделения во время гидратации.Это достигается за счет снижения процентного содержания C 3 A в цементе. Однако этот тип имеет более низкую конечную и начальную прочность по сравнению с типом I. Он подходит для строительства массивных конструкций с низким отношением поверхности к объему, таких как гравитационные плотины, где большая теплота гидратации может привести к опасным последствиям. трещины. Этот тип цемента обычно не производится или не продается, а в основном поставляется для оптовых заказов.

Тип V

Он почти аналогичен типу II, за исключением того, что он даже более устойчив к воздействию сульфат-ионов.Это достигается снижением процентного содержания C 3 A до 5%. Таким образом, он подходит для заглубленных бетонных конструкций, где почва или грунтовые воды богаты сульфат-ионами. Однако он набирает силу медленными темпами по сравнению с типом I (OPC). Как и тип II, он чаще встречается на западе США и в Канаде. Он используется для облицовки каналов, подпорных стенок и водопропускных труб, которые могут подвергаться воздействию сульфатов.

Тип Ia, IIa, IIIa

Эти типы почти идентичны основным типам I, II и III, соответственно, за исключением того, что они содержат небольшое количество воздухововлекающих добавок, которые смешиваются с цементом во время его производства.Эти смеси образуют маленькие пузырьки воздуха внутри бетонного блока, когда он застывает, что идеально подходит для низких температур, когда циклы замораживания-оттаивания могут привести к образованию трещин в бетоне. Меньшее водоцементное соотношение также увеличивает удобоукладываемость цемента.

Белый портландцемент

Он похож на портландцемент типа I, за исключением того, что он белого цвета. Это достигается за счет снижения процентного содержания железа (C 4 AF) и оксида магния, которые придают серый цвет обычному портландцементу.Поскольку он требует дополнительной осторожности при выборе ингредиентов и для получения белого цвета, этот тип сложен и дорог в производстве. Он идеально подходит для таких применений, как сборные ненесущие стены, облицовочные панели, штукатурка, терраццо, цементная краска, белый / цветной бетон и строительный раствор.

Хотя это наиболее распространенные типы портландцемента, также используются некоторые гибриды, такие как I / II или II / V. Эти гибриды удовлетворяют требованиям обоих типов и могут использоваться для приложений любого из них.

Цемент быстрого схватывания — явление и применение.

Это один из типов цементов, у которых первоначальное схватывание занимает 5 минут, а окончательное схватывание достигается за 30 минут, и используется в особых условиях строительства, например, в проточной воде. В этой статье мы изучаем свойства, явление, использование, преимущества и недостатки быстросхватывающегося цемента.

Рис. 1: Подводное бетонирование быстросхватывающимся цементом

Феномен быстросхватывающегося цемента

Обычно, когда вода добавляется в цемент, происходит гидратация и происходит химическая реакция, которая заставляет цемент затвердеть, когда начальное время схватывания составляет 30 минут, а время окончательного схватывания — 10 часов.

В этом особом типе цемента, где время схватывания цемента должно быть меньше, а твердение цемента должно быть быстрым. Цементный клинкер измельчается сульфатом алюминия, который ускоряет время схватывания цемента. Сульфат алюминия используется как ускоряющая добавка в диапазоне доз от 1% до 3% от веса цементного клинкера. Механизм действия сульфата алюминия заключается в том, что он увеличивает скорость гидратации трехкальцийсиликатной (C3S) и трикальцийалюминатной (C3A) фаз цемента, тем самым обеспечивая более раннее тепловыделение и развитие прочности.Он действует как катализатор при гидратации трикальцийсиликата (C3S) и трикальцийалюмината (C3A).

Образцы бетона с различным содержанием сульфата алюминия были испытаны на прочность на сжатие, прочность на растяжение при раскалывании и прочность на изгиб. Полученные результаты сравнивались с результатами для нормальной бетонной смеси М-20, и было обнаружено, что максимальное увеличение прочности на сжатие, прочности на растяжение при раскалывании и прочности на изгиб произошло для быстросхватывающегося цементного бетона в возрасте 3 и 7 дней.Однако не было значительного увеличения прочности на сжатие, прочности на разрыв и прочности на изгиб в возрасте 28 дней.

Применение быстросхватывающегося цемента

- Применяется в подводном строительстве.

- Также используется в дождливую и холодную погоду.

- Где нужна быстрая сила в короткие сроки.

- Используется для более высоких температур, при которых вода легко испаряется.

- Используется для анкеровки или анкерной выработки и проходки туннелей

- Используется для крепления бетонных ступеней.

- Для анкеровки анкерного болта в туннеле и всех подземных работ требуется быстросхватывающийся цемент.

Рис. 2: Ремонт кромок ступеней быстросхватывающимся цементом

Рис. 3: Ремонт кромок ступеней быстросхватывающимся цементом

Недостатки быстросхватывающегося цемента

- Из-за содержания сульфатов в сульфате алюминия существует большая вероятность воздействия сульфата на коррозию арматуры, что снижает долговечность.

- При добавлении воды работа должна быть завершена быстро, иначе она схватится и ее будет трудно перемешать.

- В быстро схватывающемся цементе, если тепло не рассеивается должным образом, это может привести к трещинам в цементе после схватывания.

- Это не является широко доступным.

- Дорого.

Текущая цена цемента в Нигерии сегодня (август 2020 г.)

Цена на цемент в Нигерии меняется, как ртуть. Фактически, цемент — один из немногих потребительских товаров в стране, цены на которые меняются очень часто, несмотря на то, что это не импортный товар. И что еще хуже, цена не во всех частях страны одинакова. Например, то, что можно получить в Кано, будет отличаться от цен в Лагосе. Вот почему вы можете легко запутаться, пытаясь узнать текущую цену на цемент в Нигерии, особенно если вы ищете в Интернете.

Учитывая вышесказанное, мы решили написать этот пост, в котором подробно описаны текущие цены на различные марки цемента, доступные в Нигерии. Мы понимаем, что эти цены меняются очень часто, поэтому стараемся обновлять страницу по мере изменения рыночных цен. Наша цель — предоставить точную информацию по этому вопросу, и мы просим вас помочь в этой задаче. Если вам известно о каких-либо новых изменениях цен, которые не были затронуты на этой странице, или у вас есть дополнительная информация, связанная с ценами на цемент в Нигерии, не стесняйтесь обращаться к нам или оставлять комментарии ниже.

Текущие цены на цемент в Нигерии (на сегодняшний день)

| Марка цемента | Розничная цена (за мешок 50 кг) | Оптовая цена (600 мешков) |

| Dangote Cement | ₦ 2,570 | 1,510,000 |

| Elephant Cement (WAPCO) | ₦ 2,550 | ₦ 1,470,000 |

| Ashaka Cement | 2,550 | ₦ 1,470,000 | 900b30

| ₦ 2,550 | ₦ 1,500,000 | |

| Eagle Cement | ₦ 2,550 | ₦ 1,470,000 |

| BUA Cement | ₦ 2,550 | ₦ 1,470,000 |

| UNICEM | 900 |

ПРИМЕЧАНИЕ: Цена на цемент неодинакова во всех частях Нигерии.В большинстве случаев цены в Лагосе, особенно в престижных районах, немного выше, чем в других частях страны. Фактически, 50-килограммовый мешок цемента в Лагосе может стоить на 200 фунтов больше стандартной рыночной цены. Однако вы вряд ли получите что-то меньше стандартной рыночной цены.

Итак, на всякий случай всегда добавляйте около N200 к текущим ценам, отображаемым на этой странице, если вы находитесь в Лагосе или в любой другой части страны, где стоимость товаров и услуг обычно выше.

Сколько стоит мешок с цементом в Нигерии?

В настоящее время розничная цена цемента в Нигерии составляет 2 550–2800 фунтов стерлингов за мешок, в зависимости от марки, местоположения и других факторов. А оптовая цена (600 мешков) составляет от 1 470 000 до 1 510 000 вон, в зависимости от производителя.

Почему цена на цемент в Нигерии бесконечно колеблется и продолжает расти

Частые колебания цен на цемент в стране вызваны рядом тревожных факторов, которые затрудняют ведение бизнеса для производителей цемента в стране.Хотя некоторые из этих факторов могут легко контролироваться самими производителями, другие полностью находятся вне их контроля. Вот некоторые из факторов, ответственных за постоянно растущие и нестабильные цены на цемент в Нигерии, несмотря на запрет на ввоз цемента в страну.

Высокие затраты на техническое обслуживание: Поскольку производство цемента включает в себя тяжелое оборудование и огромные объекты, стоимость обслуживания может быть очень высокой. Это делает повседневную работу цементных заводов очень дорогой.А чтобы оставаться прибыльными, производителям приходится повышать цены.

Высокие издержки распространения: Когда дело доходит до распределения и доставки товаров, общеизвестно, что стоимость доставки прямо пропорциональна весу транспортируемых товаров. Это объясняет, почему производители тратят большие средства на распространение товара, который является довольно тяжелым из-за своего характера и состава. Это объясняет, почему большинство производителей предпочитают размещать свои заводы в местах, близких к их целевым клиентам, и почему большинство заводов работают только в ближайших географических районах.

Неустойчивое электроснабжение: Это давняя проблема Нигерии, которая затрагивает все аспекты экономики страны. Таким образом, вполне ожидаемо, что это существенно повлияет на производство цемента в стране, которое требует тяжелого автоматизированного оборудования с электрическим приводом. Из-за эпилептического электроснабжения в Нигерии производители цемента зависят от дорогих альтернативных источников энергии, что приводит к высоким накладным расходам и, в конечном итоге, к росту цен на продукцию.

Недружественная политика правительства: На протяжении многих лет правительство Нигерии своей политикой враждебно относилось к производителям цемента в стране. Хотя запрет на импорт цемента заслуживает одобрения, существуют и другие вызывающие беспокойство меры, которые усложняют жизнь производителям. К ним относятся множественные налоги и другие постоянно меняющиеся политики.

Другие факторы , ответственные за нестабильные цены на цемент в Нигерии, включают технологические недостатки со стороны производителей, а также ограничения покупательной способности потребителей, вызванные тяжелым состоянием экономики Нигерии.

Основные игроки цементной промышленности Нигерии

Dangote Cement Plc

Производитель популярного цемента Dangote и в настоящее время крупнейший игрок на нигерийском рынке цемента, Dangote Cement Plc принадлежит основанной Dangote Group пользователя Alhaji Aliko Dangote. Компания была основана как Obajana Cement Plc в 1992 году, но позже ее название было изменено на Dangote Cement Plc в июле 2010 года. Компания, которая в настоящее время является крупнейшей компанией, акции которой котируются на Нигерийской фондовой бирже, занимается производством и продажей цемента в Нигерии и другие африканские страны, включая Конго, Сенегал, Танзанию, Южную Африку, Камерун, Гану, Замбию, Сьерра-Леоне, Либерию, Кот-д’Ивуар и Эфиопию.

Завод компании в Обаджане, штат Коги, является крупнейшим в Африке с производственной мощностью 10,25 млн тонн в год. У компании также есть заводы в Обеше, штат Огун (4 млн тонн в год) и Гбоко, штат Бенуэ (4 млн тонн в год). За пределами Нигерии Dangote Cement также имеет заводы по производству цемента в ряде других африканских стран.

Lafarge Cement WAPCO Nigeria

Еще один крупный игрок на нигерийском рынке цемента, группа Lafarge способствует производству около 12 млн тонн цемента в Нигерии, который, как ожидается, к 2020 году достигнет 18 млн тонн в год.Компания имеет заводы в штате Огун (3 завода WAPCO производят в общей сложности 4,5 млн тонн в год), штате Гомбе (цементный завод в Ашаке производительностью 1 млн тонн в год), штате Кросс-Ривер (завод United Cement Company of Nigeria производительностью 2,5 млн тонн в год) и в штате Риверс (производство цемента Atlas Компания).

Помимо цемента, Lafarge также обрабатывает и продает бетон и другие строительные заполнители. Деятельность компании в Нигерии находится под контролем материнской компании LafargeHolcim, французско-швейцарской компании со штаб-квартирой в Париже, Франция.

Другими крупными производителями цемента в Нигерии являются цементная группа БУА и Ибетоцемент.

Посмотреть актуальные цены на другие стройматериалы в Нигерии

.Часто задаваемые вопросы о грунте-цементе

МЕТОД ИСПЫТАНИЯ ДЛЯ ЛАБОРАТОРНОГО ПРОЕКТИРОВАНИЯ ПОЧВЕННО-ЦЕМЕНТНОГО МАТЕРИАЛА

A. ОБЛАСТЬ ПРИМЕНЕНИЯ

Этот метод испытаний охватывает процедуры изготовления и испытания образцов затвердевшего грунта-цемента, приготовленных с портландцементом. Лабораторная максимальная плотность в сухом состоянии и оптимальное содержание влаги определяются для образцов с тремя различными процентными содержаниями цемента. Затем образцы уплотняются в форме перед гидратацией цемента до установленной в лаборатории максимальной плотности в сухом состоянии и оптимального содержания влаги и испытываются на прочность при неограниченном сжатии.

B. МАТЕРИАЛЫ

Материалы должны состоять из следующего:

- 1. Почва

Почва может состоять из любого сочетания гравия, камня, песка, ила, глины, калиши, шлака, шлака, песчаника, шлак, зола, отходы заводов по производству заполнителей, высококачественные заполнители из щебня и гравия, а также вышедшие из строя битумные покрытия.

2. Портландцемент

Портландцемент должен соответствовать последним спецификациям ASTM, AASHTO или CSA для портландцемента или смешанных гидравлических цементов.

3. Вода

Вода не должна содержать веществ, вредных для надлежащего твердения грунтово-цементного материала.

4. Пуццоланы

Пуццоланы, если они используются, должны соответствовать последним спецификациям ASTM, AASHTO или CSA для летучей золы, шлака и дыма кремнезема.

C. АППАРАТ

Устройство должно состоять из следующего:

- 1. Форма

Цилиндрическая металлическая форма диаметром примерно 4,0 дюйма (100 мм) и высотой 4,6 дюйма (115 мм), имеющая объем примерно 1/30 кубического фута (940 куб. см).Эта форма снабжена съемной опорной плитой и съемное расширением приблизительно 3,1 дюйма (80 мм) в высоте.

2. Трамбовка

Металлическая трамбовка с плоской круглой поверхностью диаметром 2 дюйма (50 мм) и весом 5,5 фунтов (2,5 кг). Трамбовка должна быть оборудована подходящим устройством для контроля высоты падения до свободного падения на 12,0 дюймов (300 мм) над отметкой образца грунта.

3. Сито

Сито ¾ дюйма (19 мм) должно соответствовать «Стандартным техническим условиям на сита для целей тестирования», AASHTO Обозначение: M-92.

4. Экструдер для образцов

Домкрат, рычажная рама или другое устройство, приспособленное для выдавливания образцов из формы.

5. Весы

Весы или весы емкостью не менее 10 000 граммов, чувствительные к 1,0 грамму.

6. Полиэтиленовые пакеты для заморозки

Полиэтиленовые пакеты для замораживания — это обычные коммерческие пакеты для замораживания объемом 1 кварту (950 куб. См).

7. Влажное помещение

Влажное помещение или подходящий закрытый контейнер, способный поддерживать температуру 73 ° C.4 ° F ± 3 ° F (23,0 ° C ± 2 ° C) и относительной влажностью не менее 90 процентов.

8. Машина испытание

Испытательная машина может быть гидравлическим или винтовым типа с достаточным отверстием между верхней опорной поверхностью, а нижняя опорная поверхность машины, чтобы позволить испытания образцов указанных здесь. Машина должна выдерживать нагрузку не менее 20 000 фунтов (9 070 кг) с точностью ± 1% от общей нагрузки.

9. Линейка

Стальная линейка длиной 12 дюймов (300 мм).

10. Большие кюветы

Кастрюли достаточного размера для тщательного перемешивания материала, проходящего через сито ¾ дюйма (19 мм).

11. Лопатки

Лопатки или другие подходящие устройства для смешивания и отбора проб материала, проходящего через сито ¾ дюйма (19 мм).

12. Градуированный цилиндр

Стеклянная или пластиковая градуировка емкостью 1000 мл, используемая для измерения воды для смешивания.

13. Маленькие сковороды или тарелки

Сковороды или чашки для выпаривания, подходящие для взвешивания цемента и / или других примесей.

D. ПОДГОТОВКА ОБРАЗЦА

Просейте достаточное количество материала почвы через сито ¾ дюйма (19 мм), чтобы определить максимальную плотность в сухом состоянии и оптимальное содержание влаги, а также обеспечить не менее девяти, 4,0 дюйма (100 мм). мм) диаметром 4,6 дюйма (115 мм) уплотненными образцами, имеющими общий объем 1/30 кубического фута (940 куб. см). (Обычно требуется около 100 фунтов (45 кг) сухой почвы.)

E. ПРОЦЕДУРА

- 1. Определите максимальную сухую плотность и оптимальное содержание влаги

а.Взвесьте три партии сухой почвы по 4000 грамм.

г. Взвесьте три партии сухого цемента, чтобы они составили 4 процента (160 грамм), 6 процентов (240 грамм) и 8 процентов (320 грамм) партий сухой почвы.

г. Поместите одну 4000-граммовую порцию сухой почвы плюс первый процент сухого цемента (4 процента) в большую кастрюлю и перемешайте сухие ингредиенты до однородного цвета.

г. Определите лабораторную максимальную плотность в сухом состоянии и оптимальное содержание влаги для грунтово-цементной смеси, следуя ASTM D558 — Стандартные методы испытаний для соотношений влажность-плотность грунтово-цементных смесей.

эл. Определите лабораторную максимальную плотность в сухом состоянии и оптимальное содержание влаги для 6- и 8-процентных партий цемента так же, как в шагах E.1.c. и E.1.d.

2. Подготовить и испытать образцы на прочность при неограниченном сжатии

a. Взвесьте три партии сухой почвы по 10 000 грамм.

г. Взвесьте три партии сухого цемента, чтобы получить 4 процента (400 грамм), 6 процентов (600 грамм) и 8 процентов (800 грамм) партий сухой почвы.

г. Поместите одну партию сухой почвы 10 000 грамм плюс первый процент сухого цемента (4 процента) в большую кастрюлю и перемешайте сухие ингредиенты до однородного цвета.

г. Добавьте достаточно воды, чтобы довести грунтово-цементную смесь до оптимальной влажности, как было определено ранее в шаге E.1.d. выше. Перемешивайте до достижения однородного содержания влаги во всей партии.

эл. Сформируйте образец путем уплотнения подготовленной грунтово-цементной смеси в три равных слоя в форме в соответствии со стандартными процедурами испытаний Проктора.

ф. Выдавите образец из формы и запечатайте в полиэтиленовый пакет для замораживания.

г. Подготовьте еще два образца, как в шагах E.2.e. и E.2.f. от замеса грунтово-цементной смеси.

ч. Приготовьте 6-процентную и 8-процентную партии цемента так же, как на шагах E.2.c. через E.2.g. и поместите все девять формованных образцов во влажную комнату для отверждения.

F. ИСПЫТАНИЯ

Три образца для каждого содержания цемента испытываются без крышки на прочность при неограниченном сжатии после 7 дней выдержки во влажном помещении.Эти образцы вертикально нагружают в испытательной машине со скоростью 0,05 дюйма / мин (1,25 мм / мин) до разрушения.

G. РАСЧЕТЫ

Прочность на сжатие (PSI) = Нагрузка (фунты) в зоне разрушения образца (дюйм²)

Прочность на сжатие (кг / м²) = Нагрузка (кг) в зоне разрушения образца (м²)

ПРИМЕЧАНИЕ: Отношение длины к диаметру (K-фактор) не учитывается.

,