БРОНЕВАЯ СТАЛЬ • Большая российская энциклопедия

-

-

-

В книжной версии

Том 4. Москва, 2006, стр. 226

-

Скопировать библиографическую ссылку:

Авторы: Н. М. Скляров

БРОНЕВА́Я СТАЛЬ, высокопрочная легированная сталь для изготовления брони. Для легирования используют гл. обр. хром, никель, молибден, ванадий, марганец, кремний. Химич. состав и технология произ-ва Б. с. зависят от назначения и условий применения брони. Для получения гомогенной (однородной) брони используется Б. с. с содержанием 0,25–0,4% углерода, обладающая высокой прочностью (св. 2000 МПа) и ударной вязкостью (500 кДж/м

Броневая сталь — это… Что такое Броневая сталь?

В современных танках броневые листы расположены под углами к вертикали

Броня́ — защитный слой материала, обладающий достаточно большой прочностью, вязкостью и другими механическими параметрами, стоящими на высоком уровне показателей, выполняющий в том или ином случае функцию преграды от различного по силе и интенсивности воздействия на объект, окружаемый этим слоем. Понятие «броня» имеет довольно широкое толкование, но в целом основным значением является защита.

Другие значения

Броня в литейном производстве — средство защиты изнашивающихся частей модельного комплекса (стержни, ящики, опоки и др). На алюминиевых и деревянных стержневых ящиках броня выполняется из сталей (Сталь Ст3, Сталь 45 и др). Литейную броню привёртывают на борта литейных ящиков. Роль брони литейной так же выполняет наплавленный слой высокоизносостойкого сплава на вращающиеся части модельного комплекта (так называемая бронирующая вставка, ГОСТ 19367-74). Основным изготовителем брони, сталей и сплавов с высоким содержанием марганца, например 110Г13Л, является предприятие «Арсенал-Деталь» сайт http://arsenal-detal.ucoz.ru

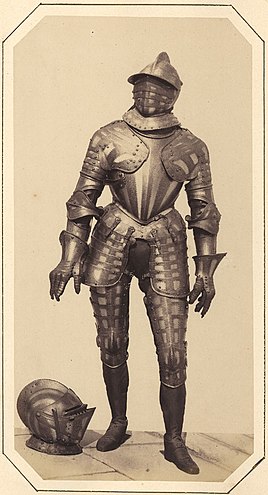

История возникновения Брони

Прототипами Брони в древности были доспехи и щиты воинов. Главным назначением их была защита тела человека от воздействия на него оружия (стрел, копий, мечей и сабель). Главными материалами служили [ ], кожа, тонкие пластины металлов, кость, рог. По мере прогресса вооружений (появление арбалетов и первого огнестрельного оружия) требования к толщине и прочности материалов доспехов и щитов резко возросли. С появлением огнестрельного оружия, ростом числа военных конфликтов и интенсивности ведения боёв в прототипах брони начинают преобладать конструктивные элементы, изготовленные из железа и стали (Крестовые походы и, соответственно, культурно-технологический обмен). Одновременно снижается применение мягких и непрочных сплавов меди (латунь, бронза) и конструктивных элементов из дерева, кожи и рога. Вся совокупность прогресса в области военных технологий начинает превращаться в соревнование между оружием и защитой от него. Рост и интенсивность конфликтов огрубляют и упрощают форму доспехов и щитов к наиболее эффективной конструкции и снижения её стоимости (уменьшение количества украшений на доспехах и щитах). В дальнейшем широкое использование железа и стали увеличивается на военно-транспортных средствах (повозки, корабли, лодки) и на наземных укрепленных сооружениях. В историческом плане наблюдается увеличение толщины защитных оболочек и появление брони в современном смысле (например, танковая броня, бортовая броня кораблей и самолётов). Можно сказать, что создание брони резко ускорило прогресс в металлургии, термической и механической обработке металлов. В наши дни броня непрерывно совершенствуется и появляются её новые виды, но, как и прежде, она делится на несколько основных типов.

Виды и типы брони по назначению

Типы брони:

- Нательная: доспехи, надеваемые на тело человека (например, бронежилет).

- Транспортная: плиты из металлов и композиционных материалов, пуленепробиваемых стекол для защиты экипажа и пассажиров, активная броня.

- Корабельная: сплавы и композиты, активная броня, для защиты подводной и надводной части судов.

- Строительная: сплавы, супербетон, песок, пены и др. Защита зданий, военных сооружений (например, дот, дзот, блиндажи и др.).

- Космическая: экраны, зеркала.

Материалы для производства брони

Для производства брони используется широкий спектр конструкционных материалов, обладающих необходимыми механическими свойствами, главными из которых являются твёрдость, прочность, относительное удлинение, температура плавления, модуль упругости. В целом механические показатели материалов для производства брони должны находиться на высоком уровне. Материалы, применяемые наиболее широко для производства современной брони:

- Высокопрочные качественные стали с большой вязкостью и относительным удлинением: литые и кованые легированые стали.

- Дисперсионно упрочнённые сплавы меди: медная матрица.

- Высокопрочные титановые сплавы: титановая матрица плюс волокна.

- Высокопрочные композиты с бериллиевой матрицей.

- Композиционные материалы упрочненные волокнами металлов и нитевидными кристаллами.

- Взрывчатые вещества: для производства активной брони.

- Пластики, наполненные ориентированными волокнами углерода, оксида алюминия, волокнами бора и др.

- Пластики, упрочнённые высокопрочными волокнами и с распределёнными полостями, наполнеными водой или вязкими жидкостями («жидкая броня»).

- Высокопрочные стройматериалы: супербетон, водонаполненый бетон, специальные пены (гашение взрывных волн) и др.

Значение брони для защищаемых подвижных и неподвижных объектов

Броня имеет огромное значение для защиты объектов, техники, людей, в период ведения боевых действий (войн), учений (приближенных к боевым), испытаний новых видов вооружений. Применение брони повышает живучесть войск и армии, резко увеличивает способность к ведению боёв и обороны, так как предохраняет людей и технику от гибели, ранения, выхода из строя.

Эволюция технологии брони и новые разработки

Средства для поражения брони

Такими средствами являются мощные виды современного вооружения, обладающие значительной кинетической или тепловой энергией.

- Лёгкое переносное огнестрельное оружие с увеличенной мощностью: поражение доспехов (бронежилеты, шлемы и др.) на живой силе.

- Лёгкое переносное ракетное оружие: поражение брони летательных аппаратов, автомобилей, лёгких судов.

- Артиллерия: поражение брони спецсредств (танки, БТР, вертолёты, огневые укреплённые точки, военные суда).

- Торпеды: поражение надводной и подводной части плавательных средств, защищённых броней.

- Авиабомбы: поражение бронированных объектов (бункеры, доты, блиндажи и др.) и крупной бронированной техники.

- Лазерный луч: поражение удалённых целей из космоса или в космическом пространстве, а также поражение самолётов и наземных сооружений и техники.

- Плазма: стационарный оптический разряд в воздухе при самофокусировке или регулируемой фокусировке лазерного излучения (ещё в разработке).

- Звуковые волны: мощные импульсы звука для разрушения укреплений.

- Радиоволны: растрескивание бетона (например, наведением радиоволны с длиной волны 12 см) перед выстрелом или бомбардировкой укреплённого сооружения.

Роль и производство брони в крупнейших войнах

Литература

Wikimedia Foundation. 2010.

Размышления о стальной и композиционной броне

Перфорированная броневая сталь IMPAS производства компании MTL предлагает легким транспортным средствам повышение уровней защиты

Инновации в технологии материалов ведут к значительному повышению уровней защиты транспортных средств. Рассмотрим некоторые предложения по стальной и композиционной броне.

Технологические разработки в производстве стальной и композиционной брони в последние годы позволили компаниям предложить более легкие, более дешевые и более эффективные системы защиты транспортных средств и личного состава.

Иракский и афганский театры боевых действий, где были востребованы более продвинутые решения, способствовали значительному прогрессу в этой сфере. В настоящее время эти конфликты близки к завершению, промышленность, воспользовавшись «паузой» активно инвестирует в эту отрасль и использует последние разработки в материалах и конструкции, чтобы предложить свои изделия на зарубежные рынки.

Традиционно сталь и композиционные материалы занимали разное положение в сфере защиты касательно стоимости, возможностей и применимости в различных транспортных средствах. Но теперь контуры начинают размываться, изделия из высокопрочной стали становятся легче и таким образом проникают на рынок более легких машин, а композиционные материалы с многоударными характеристиками (способностью выдерживать множественные попадания) становятся дешевле и выходят на рынок более тяжелых машин. Данный процесс стал следствием постоянных инвестиций в технологии этих двух направлений.

Соединение композиционных материалов

Ведущий инженер по системам бронирования в компании Morgan Advanced Materials Энтони Моран сказал в одном из интервью, что основными материалами для композиционных материалов являются стекловолокно, арамидные волокна и полиэтилен низкой молекулярной массы в комбинации с различными связующими веществами.

«Они объединяются в пластичную матрицу, конечно же, на рынке существует множество марок подобных материалов, – сказал он. – Мы совмещаем их с инновационными технологиями производства с целью максимального уменьшения массы наших систем защиты транспортных средств и людей».

Моран назвал автоклавное формование, прямое прессование в формах и безавтоклавное формование гибкими с технологической точки зрения процессами, позволяющими создавать материалы с наилучшими свойствами и минимальной массой.

«Традиционно вам необходимо иметь дорогие штампы и очень большие мощные прессы, мы же стремимся использовать автоклавные или безавтоклавные технологии с материалами меньшей стоимости для того, чтобы предложить аналогичные характеристики по более низкой цене».

Впрочем, поставщики материалов также разработали относительно дешевые марки, позволяющие применять полиэтилен, который всегда был очень дорогим материалом. Новые материалы плюс технологии их производства открывают рынок. Новые материалы вполне могут найти широкое применение в военных машинах, например при производстве противоосколочных подбоев сложной формы.

Композиционные материалы в основном используются там, где масса является основной проблемой. Моран по этому поводу заметил, что при замене стали композитом, можно надеяться на снижение массы примерно в два раза. «На стандартном автомобиле 4×4 мы можем сэкономить одну тонну, если не две, перейдя при изготовлении стандартного корпуса машины со стали на композиционный материал».

БМП Bradley в Ираке с установленными блоками динамической защиты компании Rafael

Бронекапсулы для выживания

С сентября 2013 года Morgan Advanced Materials сотрудничает с компанией Tata Motors в рамках индийской программы по легкому универсальному бронеавтомобилю Light Armoured Multipurpose Vehicle (LAMV), для которого разрабатывает бронекапсулу экипажа из композиционного материала. Первый прототип был показан на выставке Defexpo 2014, а компания продолжает дорабатывать эту машину для того, чтобы начать ее серийное производство.

Первый комплект защиты бронирования уже изготовлен и компания Tata использует его в предварительных испытаниях в Индии. Однако набор требований индийского правительства изменился.

«Будет еще один этап разработки, где мы слегка переделаем конструкцию, чтобы с уверенностью соответствовать техническим условиям, – сказал Моран. – До этого был просто демонстрационный образец для проверки технологии, а теперь мы проверим его по всему набору требований, не только баллистические характеристики, но и проведем испытания на воздействие внешних условий, например огня, токсичности дыма и агрессивных сред».

«Это область, где мы совмещаем технологии формования композитов, разработанные в Великобритании, с некоторыми из новых методов инкапсуляции в керамику с целью получения таких же многоударных характеристик как у стального корпуса, но при половинной массе. Мы надеемся подготовиться к полноценной заявке на индийские требования в 2016 году».

Больше стали?

В сфере броневых сталей промышленность тоже не стоит на месте и движется вперед семимильными шагами.

Руководитель развития бизнеса в компании MTL Рик Милн сказал, что разработки процессов производства сталей сверхвысокой прочности с твердостью от 600 или 700 единиц по Бринеллю позволили обеспечить защиту при меньшей массе. Он добавил, что сталелитейные заводы, как правило, не рекомендовали производство сплавов такой твердости, но MTL инвестировала в ноу-хау для того, чтобы создать продукты, которые выводят стальную броню на следующий уровень.

«Научно-исследовательские работы, которые мы проводили последние три-четыре года, включали также испытания, целью которых было посмотреть, что происходит при гибке изделия, выяснить причину разрушения и понять, какое влияние оказывает процесс гибки детали на ее баллистические характеристики, как изменяются ее свойства, начиная с плоского состояния и заканчивая гибкой и механической обработкой. Кроме того, не нужно забывать о штамповке, необходимы инвестиции в инструментальную оснастку, чтобы штамповать эти сложные детали в конечный высокопрочный продукт».

«Мы покупаем плоский лист у сталелитейного завода, будь то 600 единиц Бринелля или марка Armox Advance или аналогичный сорт – и обрабатываем на своем производстве. Затем мы его режем лазером и водяной струей, гнем на гибочном прессе, затем механически обрабатываем его, возможно сверлим, нарезаем резьбу и свариваем в единую сборку».

Милн сказал, что за счет разработки легких изделий с применением Armox Advance может быть достигнута экономия массы 40% при таком же уровне защиты, который традиционно обеспечивают гомогенная броня или броня твердостью по Бринеллю 500 единиц, и всё это по одной стоимости.

«Необходимо напомнить, что когда вы экономите на тонне 40%, вы получаете 40% снижения массы при той же цене за тонну, то есть ваша цена за данную облегченную деталь или сборку не слишком будет отличаться от той цены, которую вы платите за броню с твердостью 500 единиц по Бринеллю. В этом случае вы получает большой куш, заключающийся в снижении массы на 40%».

Отставание

С повышением уровня угроз традиционная броня с твердостью 500 HB начинает отставать, так как заказчики стремятся к большей защите при снижении массы и стоимости. Предложение такого же уровня защиты при использовании более прочных сталей с меньше массой открывает новые возможности для стали на рынке брони, которых она прежде на нём не имела.

Теоретически, это означает больше деталей из броневой стали для легких машин, которые ранее изготавливались из композиционных материалов. С другой стороны, при уменьшении общей массы машины это позволяет использовать в других местах более дешевую и соответственно более тяжелую сталь.

Милн назвал некоторые направления роста этого бизнеса, в частности это защитные стальные кожухи и барьеры для оптико-электронных систем и прицелов башни. На самом корпусе машины также есть особые места, например колесные арки и стойки, которые могут быть из броневой стали.

«Мы видели узкоспециализированные производства на рынке, способные обрабатывать эту сверхтвердую броню, так что покупатель вместо листа толщиной 9 мм может использовать лист толщиной 5 мм для защиты, соответствующей 1-му уровню STANAG. То есть у вас хорошая экономия массы и это вызывает большой интерес у заказчиков, особенно когда они имеют ограниченные бюджеты, а вы способны предложить более тонкие материалы для противостояния тому же самому уровню угрозы. Это удовлетворяет многие их требования, и мы опять отыграли часть бизнеса, когда смогли достичь этого».

«Конечно же, есть детали, которые можно изготовить как из металла, так и из другого неметаллического материала, но в то же время есть детали, которые изготавливаются только из керамики и композиционных материалов. В настоящее время мы открыли двери, так что крупные и мелкие производители могут прийти и попросить композитную или керамическую деталь изготовить из металла. В большинстве случаев мы говорим да, теперь она может быть изготовлена из броневой стали в своих весовых пределах, тогда как прежде приходилось отказывать из-за ограничений по массе».

По желанию клиента

Сталь имеет преимущество касательно технологической гибкости, поскольку по желанию заказчика ее можно резать на панели любого размера. Конечно, сам клиент или производитель стали могут разработать необходимую деталь из броневого листа, но Милн отметил, что, если у них есть стальной лист на заводе, они могут начать производство в течение нескольких дней, быстро отреагировав на срочные требования.

Также есть определенное разделение среди производителей стали, те, кто использует холодную штамповку и те, кто использует горячую штамповку. В первом процессе не используется нагрев для штамповки деталей, все происходит при температуре окружающего воздуха, тогда как при горячей штамповке сталь нагревается для гиба или профилирования.

«Это то, что мы всегда подвергали сомнению, – сказал Милн. – Люди, изготавливающие горячекатаную броню, всегда говорят, что нагрев не оказывает влияния на свойства брони или баллистические характеристики, но мы в этом сомневаемся».

«При холодном формовании нет воздействия повышенных температур, то есть вы не изменяете свойства стали. В зонах холодной штамповки вы прикладываете разный тип давления, но мы… понимаем это и с помощью наших металлургов и специалистов по прочностным характеристикам мы справляемся с этим, поэтому это не отражается на баллистических свойствах».

Он продолжил: «Но, нагревая материал, вы изменяете механические и баллистические характеристики и этим путем мы не хотим идти, поскольку мы можем почти все заменить холодной штамповкой. Определенно применение этого метода дает нашим заказчикам удовлетворение и уверенность».

Единственная область, где, как считает Милн, горячештампованные компоненты могут применяться – это теплозащитные кожухи в гражданских автомобилях, например Land Cruiser, так как геометрия этих деталей подходит только для горячей штамповки.

Компания MTL предлагает также для машин и конструкций, которым необходима защита соответствующая 4-му уровню STANAG, свою перфорированную броню IMPAS. Это навесное решение по бронированию может интегрироваться в любую платформу; ее листы, как правило, устанавливаются от корпуса машины на расстоянии 50 мм, но оно может регулироваться под специфические угрозы.

«Это решение повышает оригинальную защиту машину. Если это STANAG Уровень 1 или 2, то вы можете очень быстро поднять уровень защиты. Это дает еще 30-40% экономии массы по сравнению с традиционной броней. Если лист весит 10 кг, то наша перфорированная броня будет весить 6 кг, так что вы еще больше уменьшаете массу с броней IMPAS».

Он добавил, что это решение оказалось успешным, поскольку масса новой брони сравнима с массой композитов и керамики, но компоненты при этом «значительно дешевле». Также эту броню легко добавить или быстро снять при необходимости.

Многоударные характеристики

Милн считает, что одной из самых востребованных свойств перфорированной брони IMPAS, «значительно превосходящей по характеристикам композиционные материалы», является ее способность выдерживать множественные попадания.

Милн соглашается, что традиционно это была проблема композитов, но в то же время он считает, что это все можно преодолеть.

«С самого начала одним из недостатков керамических систем является их многоударная характеристика, когда керамика защищает от первой пули, а вторая уже может проделать отверстие в цели, – пояснил он. – Мы потратили много времени на проверку материалов, которые мы используем, а также на то, как их комбинировать, чтобы получить предельно малые расстояния между попаданиями в деталях из композиционной керамики».

«Мы используем стандарт AP55 и это довольно жесткий тест – 25 мм между парами попаданий, что для традиционной керамической системы получить очень сложно. Некоторые новые технологии действительно раздвигают границы возможного для этого типа систем».

Моран добавил, что композиты могут быть также добавлены к стальным корпусам и поэтому компания Morgan конструирует керамические элементы с целью их интегрирования со сталью.

«Если вы хотите повысить возможности платформы, поскольку ей предстоит дислоцироваться в район с более высоким уровнем угроз, то вы можете разработать керамическую плиту, прикрутить ее болтами к бортам машины и, тем самым, повысить уровни защиты при относительно небольшом увеличении массы».

Путь на восток

Оба рынка, как композитов, так и стали, испытали похожие всплески в последние пять-десять лет в связи с военными действиями в Ираке и Афганистане, особенно в связи со срочными оперативными заказами. Впрочем, в настоящее время объемы продаж пошли на убыль и оба сектора должны агрессивно конкурировать за зарубежные рынки, особенно теперь, когда характеристики броневых изделий всё больше сближаются.

Моран сказал, что для компании Morgan технологии композитов, разработанные для британского министерства обороны во время афганского конфликта, «действительно позволили продвинуться во многих сферах».

При этом он добавил: «Технология работает для Великобритании и ее союзников и мы в настоящее время рассчитываем использовать эту же технологию в международных масштабах, поэтому делаем акцент на расширяющиеся рынки, например Ближний Восток и Азию, в то время как продолжаем обслуживать более объемные рынки в Великобритании и Северной Америке».

В Северной Америке компания Morgan открыла филиал в канадский провинции Онтарио. Это рынок очень большой, и в основном здесь спросом пользуются изделия из стальной и алюминиевой брони.

«Возможно, это связано с тем, что металл – более понятный и проверенный материал, тогда как с момента появления композитов мы не накопили о них достаточно данных, которые необходимы для многих наших программ», – пояснил Моран.

Впрочем, он считает, что в настоящее время идет «смена настроений» в североамериканском регионе наряду с остальным миром, так как выдвигается всё большое число требований для машин, имеющих ограничения по массе. Поскольку машины должны развертываться стратегически, они должны меньше весить, но угрозы при этом остаются теми же.

«Должен быть компромисс, – продолжил он. – Поэтому, когда уровень угрозы превышает грузоподъемность шасси и вы должны применять новые материалы, прежде всего неметаллы, там композиты и находят свою нишу. Сталь и алюминий хорошо проверены и для некоторых приложений они просто блестящи. Они предлагают вам менее громоздкую систему с хорошими многоударными характеристиками, но при этом они тяжелее композитной альтернативы».

«Другим преимуществом корпуса или других композитных деталей машины является то, что они разрушаются постепенно, поэтому при обстреле бронебойными боеприпасами, снаряд, проходя через композит, не образует дополнительные осколки внутри машины. Они используются в качестве противоосколочных подбоев внутри металлических конструкций. Если у вас машина из композиционных материалов, то вам не нужен этот подбой, поскольку не будет образования осколков в машине».

Легкий многоцелевой бронированный автомобиль Light Armoured Multipurpose Vehicle компании Tata оборудован капсулой экипажа из композитной брони (фото с выставки Defexpo India)

Экономия пространства

Идея состоит в том, что с целью уменьшения количестве деталей в комплекте вместо множества плоских панелей, соединенных вместе, композиты формуются в изогнутые сложные формы. Это экономит заброневой объем и может обеспечить лучшее покрытие поверхностей машины касательно живучести.

Моран сказал, что требования по массе выдвигаются в различных программах по разработке транспортных средств, не только в Северной Америке, но и во всем мире, для того, чтобы сократить расходы за весь срок эксплуатации, а также снизить вредные выбросы.

«Это была огромная и сложная задача по переходу от чистой идеи к практическому ее применению в оптимизированных по стоимости системах для таких развивающихся рынков, как Азия и Ближний Восток. Там действительно хотят технологии и эксплуатационные характеристики, но это чувствительный к ценам рынок и мы пытаемся использовать высокие технологии и методы производства, но подстраиваем их под конкретный рынок с целью получения более рентабельного продукта».

Тем временем, Милн заметил, что для стали ситуация выглядит похожей, вне Европы рынки «оживлены» и проявляют интерес к компании MTL.

«Турция, Ближний Восток и Дальний Восток на подъеме, там производство бронированных машин относительно новое. Они также мало осведомлены о новых броневых сталях и поэтому у нас там хорошие перспективы».

«У них не особо хорошая квалификация. Я был на выставке DSA 2014 в Малайзии и многие машины у них были относительно слабо защищены, ведь они были построены западными производителями».

«В настоящее время они хотят сами проектировать и изготавливать свою собственную технику в сотрудничестве с западной компанией, всё хотят делать у себя в стране, хотя знакомы только с традиционной гомогенной броней или сталью твердостью 500 HB. Поэтому новые технологии стали 600 единиц и выше зачастую новы для них, они были слабо осведомлены о наличии на рынке подобных материалов, что их можно производить, – продолжил Милн. – В этих медвежьих уголках мы сотрудничали с несколькими производителями над проектированием и прототипированием в надежде на серийное производство, которое бы позволило получить изделия с приличной экономией массы».

Капсула CAMAC из композитной брони компании Morgan

Комбинированный подход

В израильской компании Rafael считают, что комбинация броневых материалов представляет собой лучшее решение и поэтому используют смешение различных процессов при разработке своих решений.

Представитель компании сказал: «Композиционные материалы и сталь – это самые простые несложные технологии дополнительного бронирования, но самые эффективные. Впрочем, комбинация этих материалов с взрывными или керамическими материалами в соответствующих конфигурациях предлагает эффективную динамическую и керамическую защиту для боевых машин.

«Самая лучшая сбалансированная защита» – это не обязательно комбинация композитов и стали. Продвинутая броня компании Rafael состоит из металлов, керамики, композитов, эластомеров и энергетических материалов. Нет единственно правильного сочетания материалов для получения наилучшей защиты. Оптимальная конфигурация брони зависит от необходимого уровня защиты, имеющейся базовой брони, ее материала, толщины и угла наклона. Для получения самых лучших и самых уникальных решений бронирования используется сочетание экспериментальных и программных инструментов».

Как и ее конкуренты, компания Rafael постоянно проводит научно-исследовательские работы и разрабатывает современные материалы. К последним разработкам можно отнести малочувствительный энергетический материал с улучшенной низкой скоростью горения для применения в динамической защите, который соответствует международным стандартам безопасности и требованиям системы классификации опасностей, а также продвинутую броню из композиционной керамики. Компания использует технологию литья под давлением для производства реактивной брони; компьютеризированные автоклавы для связывания брони из композиционной керамики; вулканизацию многослойных броневых плит; термообработку листов стальной брони; рентгенографию и ультразвук для обнаружения микротрещин в керамических плитках в рамках процесса контроля качества.

За последние полтора года контракты компании Rafael по бронированию были связаны с модернизационными комплектами для израильской армии. За последние три-четыре года также заключены большие контракты по продвинутым блокам динамической защиты для американских машин Bradley и Stryker.

Будущие угрозы

Прогнозируя будущие угрозы для транспортных средств, в компании Rafael считают, что они связаны с «недавним усилением терроризма и расширением асимметричных конфликтов», что способствовало быстрому распространению РПГ и нетрадиционных летальных систем, например направленных фугасов и самодельных взрывных устройств».

Представитель компании добавил что «перед самыми смертельными угрозами стояли коалиционные войска в Ираке и Афганистане. Эта ситуация привела к использованию соответствующих технологий дополнительного бронирования, особенно технологий динамической защиты и защиты от направленных фугасов».

«Скорее всего, в будущем главной угрозой для боевых машин станут могущественные бронебойные подкалиберные 25-мм и 30-мм боеприпасы. Следовательно, одним из основных направлений развития защиты транспортных средств от подобных угроз в предстоящие годы станут эффективные и легкие системы бронирования».

Использованы материалы:

www.morganadvancedmaterials.com

www.rafael.co.il

www.ssab.com

www.shephardmedia.com

www.wikipedia.org

https://ru.wikipedia.org

«Броневой институт». Советский Союз учится делать броню

Т-34 отправляются на фронт. Завод №183. Источник: t34inform.ru

ЦНИИ-48

Ключевую роль в появлении противоснарядной брони у советских танков сыграл Центральный научно-исследовательский институт конструкционных материалов, или ЦНИИ-48 «Броневой институт». В период, когда производство танков было вынуждено переведено на Урал и разразился танковый кризис 1941-1942 годов, именно специалисты «Броневого института» осуществляли координацию усилий по его разрешению. Рассмотрим историю появления этого выдающегося института.

Идейным вдохновителем появления ЦНИИ-48 на базе Ижорской центральной броневой лаборатории стал Андрей Сергеевич Завьялов, один из главных создателей легендарной танковой брони Т-34. Свою карьеру молодой инженер начал еще в 1930 году во Всесоюзном научно-исследовательском институте металлов, а спустя два года был назначен начальником Центральной заводской лаборатории Ижорского завода.

Андрей Сергеевич Завьялов. Источник: youtube.com

Именно здесь Завьялову пришла во многом революционная идея оснащения танков противоснарядной броней, которая укрепилась после испытаний брони Т-26 обстрелом 37-мм пушкой. Оказалось, что легкий танк насквозь прошивается не самыми могущественными снарядами. Тогда легкий танк производили из хромо-кремнисто-марганцовистой стали марки ПИ 15-мм толщины. Это кстати, было в обход основной технологии, требующей 10- и 13-мм цементированной брони, которую, к сожалению, ни в Мариуполе, ни на Ижорском заводе качественно делать не умели. В итоге Т-26 был на 800 килограммов перетяжелен, да еще и малокалиберные снаряды не держал – во многом это было следствием высокой доли брака (до 50%) в танковых корпусах. Завьялов забил тревогу в 1935 году (напомним, что он был один из первых в мире с такой инициативой), но в итоге был чуть не уволен как «возмутитель спокойствия». Помог Совет труда и обороны, состоявшийся в мае 1936 года, на котором Завьялов донес свою идею до Жданова и Сталина. В итоге появилось Главное управление по производству брони, которому передали Ижорский и Мариупольский заводы, а их лаборатории переименовали в броневые. Не стоит думать, что Андрей Завьялов позаботился таким образом только о танках – в образованных лабораториях работали в том числе и над бронированием эсминцев и линкоров, а позже и штурмовиков Ил-2.

Коллектив ЦНИИ-48 в предвоенный период (1938 г.), в центре А.С. Завьялов — первый директор института. Источник: Crism-prometey.ru

Андрей Сергеевич Завьялов. Источник: Crism-prometey.ru

С 1938 года, когда образовался ЦНИИ-48 под руководством А. С. Завьялова, институт вплотную занялся разработкой новых сортов бронестали для средних и тяжелых танков. Варкой стали занимались в 10-30-тонных электропечах и 30-40-тонных мартеновских печах с точным соблюдением всех нюансов производства брони. Высочайшая технологическая дисциплина требовала чистых материалов и ёмкостей, а также точного дозирования легирующих материалов: марганца, хрома, никеля, кремния и молибдена. Одной из первых марок гомогенной брони в «Броневом институте» стала сталь 2П, предназначенная для участков корпуса, не подверженных высоким ударным нагрузкам. Однако подлинную славу ЦНИИ-48 принесла бронесталь 8С, отличающаяся высокой твердостью и предназначенная для изготовления катаных и литых бронедеталей. Именно 8С станет чуть позже основой броневой мощи средних танков Т-34.

О масштабах научно-исследовательской работы в «Броневом институте» говорит тот факт, что в ходе поиска оптимального рецепта было расстреляно более 900 бронеплит различного состава и толщины. На первый взгляд, новая твердая броня обладала одними только плюсами – отлично сваривалась, уверенно держала большинство противотанковых снарядов калибром до 50 мм и по совокупности качеств превосходила немецкие аналоги. Однако такие замечательные свойства 8С проявляла только при строгом соблюдении технологического цикла производства, который возможен был только на Ижорском заводе и в Мариуполе. Так, если в броне высокой твердости повысить содержание углерода до 0,36%, то брак по трещинам в деталях повышался до 90%! О том, как трещины в корпусах стали настоящим бичом средних танков Т-34 в первой половине войны, рассказывалось в материале «Трещины в броне. Дефектные Т-34 для фронта».

Источник: Crism-prometey.ru

Справедливости ради стоит отметить, что первые средние танки с трещинами появились в РККА не во время войны, а еще в 1940 году на Т-34 первых серий, бронекорпуса которых изготавливались с нарушениями. При этом важно знать, что тяжелые танки КВ не страдали от такого недуга по причине другого состава бронестали. Все дело в теоретических расчетах и практических экспериментах ЦНИИ-48 конца 30-х годов, в ходе которых выяснилась поражаемость 8С бронебойными боеприпасами калибром более 75 мм. И здесь уже во всей красе проявлялись негативные стороны сплавов высокой твердости – они не просто пробивались, а раскалывались на фрагменты различного размера. Простое увеличение толщины особо эффекта не приносило – волна сжатия даже без пробития вызывала очень опасное осколочное поле внутри танка. Поэтому для КВ в «Броневом институт» сварили гомогенную бронесталь средней твердости, способную противостоять снарядам калибром более 75 мм. Но и здесь были свои нюансы. Оказалось, что гомогенная броня хуже многослойной противостоит остроголовым снарядам, что может быть чревато при поражении танка по нормали. Пара случаев даже была зафиксирована во время советско-финляндской войны, когда безобидные 37-мм остроголовые снаряды очень удачно попали по КВ и на 68 мм вошли в броню, то есть чуть не пробили танк. Тогда тревогу начал бить уже начальник специального технического бюро Н. А. Рудаков, предлагая вводить дорогостоящую процедуру цементации брони, но дальше экспериментов на Ижорском заводе дело не пошло. В ходе опытных работ оказалось, что преимущество цементированной брони над гомогенной проявляется только при толщине более 150 мм, что, естественно, было не совсем возможно было реализовать в серии. Собственно, это и определило облик средних и тяжелых танков Советского Союза, сваренных из гомогенной брони высокой и средней твердости, отлично противостоящей тупоголовым снарядам, но нередко пасующей перед остроголовыми, подходящими к цели под углами, близкими к нормали. В остальных случаях рациональные углы корпуса были отличной панацеей от большей части немецкой артиллерии (по крайней мере, в начальный период войны). Возвращаясь к проблеме трещинообразования в корпусах Т-34, стоит сказать, что и на КВ они появлялись, но не были критичны и не снижали противоснарядную стойкость.

«Броневой институт» на войне

Специалисты ЦНИИ-48 уже в июле 1941 года работали на перестройке под новые военные нужды 14 крупнейших в Советском Союзе предприятий. В их числе Магнитогорский, Кузнецкий, Ново-Тагильский и Чусовской металлургические комбинаты, а также знаменитый Уралмаш и горьковский «Красное Сормово». Среди множества работ «Броневого института» только к началу 1942 года на соискание Сталинской премии были выдвинуты следующие проекты (как сейчас говорят): «Разработка и внедрение в производство литых башен КВ», «Разработка марки стали-заменителя и процесса производства броневой стали для тяжелых танков КВ в основных мартеновских печах большой емкости», «Разработка и внедрение в производство процесса сварки тяжелых танков», а также «Новый тип противоснарядной танковой брони высокой твердости толщиной 20, 30, 35, 40, 45, 50 и 60 мм из кремне-хромо-никель-марганец-молибденовой стали марки М3-2». В феврале 1942 года на Верхне-Исетском заводе специалисты ЦНИИ-48 разработали и внедрили технологию литья башен для легких танков Т-60, чем значительно сократили расход энергии и ресурсом.

Мартен Магнитогорского металлургического комбината. 1942 год. Источник: m.gubernator74.ru

Технология производства снарядов также была в поле интересов «Броневого института». Источник: Crism-prometey.ru

С Магнитогорским металлургическим комбинатом вообще ситуация была близка к катастрофе – в начале войны пришло распоряжение о организации производства броневых сталей для танков. А до этого на предприятии выпускали исключительно «мирную» сталь, в цехах отсутствовали специфические «кислые» мартеновские печи и, естественно, не было ни одного специалиста по литью столь сложных составов. В итоге вопрос решили специалисты ЦНИИ-48, которые первые в мире придумали выплавлять броню в основных печах – читайте выше полное название соответствующей проектной работы. Это позволило на два месяца раньше назначенного срока осуществить первый выпуск брони из 150-, 185- и 300-тонных мартенов. А 28 июля 1941 года также впервые в мире удалось провести прокатку броневого листа на не предназначенном для этого гражданском блюминге. В итоге каждый второй советский танк изготавливался из магнитогорской брони. И такой сценарий с разной степенью успешности повторялся на других предприятиях черной металлургии Советского Союза. Но у подобной стремительности, безусловно, есть и обратная сторона.

В книге «Танковая промышленность СССР в годы Великой Отечественной войны» кандидат исторических наук Никита Мельников пишет, что по нормам до 1941 года 45-мм бортовая броня Т-34 должна была выдерживать прямое попадание 45-мм противотанкового снаряда с дистанции в 350 метров. Но уже в 1942 году, в разгар аврального производства танков на уральских предприятиях, норматив по стойкости брони был серьезно снижен – точно такой боеприпас не должен был пробивать борт танка уже с 800 метров.

Спектр работы ЦНИИ-48 в годы войны. Источник: Crism-prometey.ru

«Броневому институту» в ряд неоспоримых заслуг можно поставить внедрение к лету 1942 года технологии производства литых башен танков КВ. Это новшество, ставшее во многом вынужденным, помимо всего прочего, на 40% снизило объем работ по мехобработке башен, на 20% снизило потребление дефицитной катаной брони и на 50% сократило прессо-гибочные работы на танковых заводах. А использование литья при изготовлении башен Т-34 (также по технологии ЦНИИ-48) позволило хотя бы на этой части танка избавиться от пресловутых трещин.

Кроме чисто технологической работы на объектах танкового производства, специалисты ЦНИИ-48 занимались и статистическими исследования на полях сражений. В дальнейшем это стало основой для разработки тактики использования отечественных бронемашин и рекомендаций по уничтожению вражеских.

Один из продуктов работы ЦНИИ-48. Источник: Crism-prometey.ru

В условиях нехватки легирующих добавок к бронесталям в 1943 году в ЦНИИ-48 совместно с Уральским танковым заводом №183 была создана новая марка брони — 68Л. Её приняли на вооружение в качестве недорогого заменителя 8С, так как на 1000 танков этот сплав позволял экономить 21 тонну никеля и 35 тонн ферромарганца.

Советский Союз вышел из Великой Отечественной войны победителем, и немалую роль в этом сыграл небольшой коллектив ЦНИИ-48, ставший настоящей кузницей броневых сталей для фронта, работа которого сопровождалась настоящими триумфами и вынужденными неудачами.

Броневая сталь Википедия

Слово «Броня» имеет и другие значения. В современных танках броневые листы расположены под углами к вертикали

В современных танках броневые листы расположены под углами к вертикалиБроня́ — защитный слой материала, обладающий достаточно большой прочностью, вязкостью и другими механическими параметрами, стоящими на высоком уровне показателей, выполняющий в том или ином случае функцию преграды от различного по силе и интенсивности воздействия на объект, окружаемый этим слоем.

Понятие «броня» имеет довольно широкое толкование, но в целом основным значением является защита.

Другие значения[ | ]

Ранее Броня — воинский доспех, который носили сверху одежды или под исподом, а также род кованой одежды из металлических пластинок, колец, сети (шлем, латы, панцирь, кольчуга, куяк и так далее)[1][2].

Броня в литейном производстве — средство защиты изнашивающихся частей модельного комплекса (стержни, ящики, опоки и др.). На алюминиевых и деревянных стержневых ящиках броня выполняется из сталей (Ст3, Ст45 и другие). Литейную броню привёртывают на борта литейных ящиков. Роль брони литейной так же выполняет наплавленный слой высокоизносостойкого сплава на вращающиеся части модельного комплекта (так называемая бронирующая вставка, ГОСТ 19367-74).

Броня кабельная — окрутка или оплётка кабеля стальной лентой или стальной проволокой, преимущественно для кабелей, укладываемых в траншеи. Предназначается для защиты кабеля от механических повреждений, в первую очередь — при рытье последующих траншей в этом месте.

История возникновения брони[ | ]

Пулестойкая броня

Сравнительный анализ полезных свойств военной брони А3 и пулестойкой износостойкой стали С500 показывает,

что пулестойкая сталь С-500 превосходит бронесталь А-3 по параметрам:

Свариваемость

Живучесть

Износостойкость

При одинаковой твердости.

Что касается параметра «Пулестойкость»:

Противопульная броня С500 и А3 имеет одинаковый класс защиты Бр4, Бр2, БР3 при схожей толщине.

По классу защиты БР5 и Бр6 сертифицируется только пулестойкая сталь С-500.

Технологичность при производстве С500 намного выше, что позволяет производить толщину до 40мм! Максимальная толщина брони А3, не более 16мм.

Раскрой закаленного слоя у брони С500 имеет размеры 2000*6000мм

У брони А3, не более 1295*2500, что не удобно, когда требуется цельный лист большой площади.

Свариваемость С500 обусловлена более низким количеством углерода в диапазоне 0,19-0,26

у А3 углерода 0,4.

Военное назначение этих сталей: Броневая сталь, Пулестойкие стали для тира, баллистические плиты,

баллистические стали, баллистический лист, листы бронестали, броневые стали, Пулестойкая сталь

Гражданское применение:

Износостойкость. Работа на трение, износостойкая сталь, Износоустойчивость к трению, защита от трения и износа, стойкость на трение

Если требуется лист 110г13 смело берите С500, это лучшая защита от трения.

Есть все толщины

Отгрузка от 1 листа.

Живучесть обусловлена более высокой вязкостью, что ведет к стойкости и не раскалыванию при многократном попадании пуль и осколков.

Абразивная стойкость С500: обеспечивает хром, молибден, никель, марганец, ванадий, вольфрам, бор и ниобий.

Пулестойкая броня С-500 не магнитится! Это отличное свойство для использование в корпусах военных приборов.

Гражданское применение везде где идет износ и ударная нагрузка.

В первую очередь Судостроение на ледоколы как ледоколная сталь. Дробить льдины толщиной до 4 метров под силу только танковой броне.

В цементном оборудовании, в горно-шахтном оборудовании.

Как комплектующие на дробеметное оборудование, например, пластины броневые на дробеметы;

В качестве импортозамещения для замены слабеньких иностранных износостойких сталей типа: ХАРДОКС, hardox, raex, fora, xar, марс, крусабро, которые даже при сварке требуют нагрева;

Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов,

таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей.

Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу.

В качестве замены марганцовистой стали Гадфильда, 110г13 и 110г13л.

На тяжелонагруженные ответственные конструкции;

На дробилки и мальницы как бронеплиты, футеровки, защитные пластины;

Требуется броня А3, лучшая сталь С-500 или сталь 96 (45х2мфба), обращайтесь!

Пулестойкая сталь в наличии

Ждем вас в гости!

Телефоны отдела продаж: (343) 268-24-10, 219-30-89, 361-21-18

Защита бронированных машин (Часть 5 заключительная)

В машине Iveco MPV использованы новейшие решения защиты от IBD Deisenroth, главным образом на основе нанотехнологий

Пассивная броня: последний барьер

Корпуса бронированных машин до сих пор изготавливаются из стали, к которой болтами прикручиваются комплекты дополнительного бронирования. Впрочем, чем больше может дать базовая конструкция касательно баллистической и взрывной защиты, тем выше будет итоговый уровень защиты. Кроме того, даже при установке систем активной защиты, которые разрушают атакующие снаряды еще при подлете, результирующие осколки с высокой энергией могут нанести серьезный урон транспортному средству, что опять-таки требует хорошей базовой защиты.

Шведская компания SSAB является одним из признанных специалистов в сфере материалов для бронирования, ее семейство броневых стали Armox хорошо известно во всем мире. Семейство включает шесть различных типов, цифра в обозначении марки стали показывает среднюю твердость по Бринелю. В то время как твердость напрямую влияет на баллистическую защиту, ударная вязкость нужна для обеспечения поглощения энергии взрывной волны – две характеристики, которые, фактически, не могут существовать вместе. Способность к формованию усиливает это противоречие, поскольку высокопрочные стали обычно менее формуемы и зачастую имеют проблемы со свариваемостью.

Со временем баллистические характеристики сталей SSAB постепенно повышались: в 1990 году была необходима сталь Armox 500T толщиной 9 мм, чтобы остановить снаряд M193/SS92 летящий на скорости 937 м/с, но спустя десять лет со сплавом Armox 600T для останова было необходимо уже всего 6 мм. Еще десять лет и 4,5-мм Armox Advance делает то же самое, хотя число уже при ней не стоит, поскольку твердость выходит за рамки шкалы Бринеля! С начальных 70,7 кг/м2 компания SSAB за десять лет сумела уменьшить массу до 47,1 кг/м2, а в следующее десятилетие вплоть до 35,3 кг/м2. По данным экспертов SSAB дальнейшего значительного снижения не ожидается, реальная цифра на 2020 год составляет 30 кг/м2. Департамент НИОКР компании скорее больше работает над повышением ударной вязкости и формуемости имеющегося материала, чем над его твердостью, особенно с учетом того, что в настоящее время взрыв представляет собой основную угрозу. Ее сталь марки Armox 440T с твердостью по Бринелю 420-480 HB прозвана предпочтительным «пожирателем энергии», кроме того, ее вязкость позволяет легко получить любую форму, например цельное днище корпуса. Даже более твердая сталь Armox 500T, с твердостью 480-540 HB, рассматривается в качестве материала для защиты от взрывной волны.

Как уже было упомянуто выше, основными характеристиками Armox Advanced является твердость, поэтому эта сталь рассматривается компанией SSAB фактически в качестве керамики. Поэтому компания настоятельно советует не формовать и не сваривать ее, так как для должного сохранения твердости она не должна нагреваться свыше 100°C. Как достигнуть подобных уровней защиты и массы в будущем с более формуемыми материалами является на сегодня весьма трудной задачей.

Среди новых броневых сталей, конечно же, необходимо отметить Super Bainite, представленную осенью 2011 года. Разработанная британской Лабораторией оборонной науки и технологии DSTL, новая сталь изготавливается на заводе Tata Steel UK. Она демонстрирует намного более лучшие характеристики по сравнению со стандартной броневой сталью. Эти характеристики являются не только следствием химического состава, но также и процесса изготовления, в частности тепловой обработки с охлаждением воздухом и расплавленными солями. Конечное изделие имеет баллистические характеристики вдвое выше, чем у катаной гомогенной брони.

Южноафриканская компания Aardvark Perroc широко использует сталь SSAB Armox 500 в своих изделиях. Это демонстрирует то, что даже эта сталь с высокой твердостью способна поглотить большое количество энергии

Компания SSAB изготавливает элементы сложной формы из своей стали Armox 440T, часто называемой «пожирателем энергии». Она очень хорошо подходит для конструкций, подвергающихся воздействию СВУ. Компания SSAB в настоящее время работает над тем, чтобы сделать свои броневые стали более пригодными для формования

Применение подбоев IBD FlexiComp позволяет изготавливать объемные элементы защиты, уменьшая число слабых точек в общей системе защиты

Диаграмма характеристик подбоев производства компании IBD в зависимости от температуры. Влияние высоких температур является серьезной проблемой при развертывании машин в районах с жарким климатом

В декабре 2012 года компания Lockheed Martin UK и Университет Суррея объявили о новом более простом методе улучшения защиты и живучести бронированных машин. Ученые разработали метод обработки керамических материалов с целью улучшения прочности сцепления алюмооксидной керамики и керамики на карбиде кремния с композитной подложкой, что значительно повышает прочность брони. Присоединение керамических пластин к их подложке всегда было ахиллесовой пятой этой технологии. Результаты показали, что новая методика позволяет повысить силы сцепления. Тесты показали, что когда 14,5-мм бронебойная зажигательная пуля отстреливается по броневой плите, та остается непробитой.

Технологическая разработка остается основным бизнесом IBD Deisenroth Engineering, тогда как производство пассивных решений в настоящее время отдано компании Rheinmetall Chempro, 51% акций которой владеет Rheinmetall Defence и 49% семья Дайзенрот (Deisenroth).

При разработке доктором Ульфом Дайзенротом (Ulf Deisenroth) технологий бронирования четвертого поколения различных типов материалов стояли задачи снижения массы при сохранении уровня защиты или наоборот, повышение уровня защиты при данной массе, при этом новые технологии обещают экономию свыше 40%. Они базируются на новейших прорывах в области пассивной защиты, связанной с наноматериалами, которые включают нанокристаллическую керамику, нанометрическую сталь и высокопрочные волокна. В сотрудничестве с производителями стали компания IBD разработала высокопрочные стали Nitrogen по характеристикам почти сравнявшиеся со стандартными керамическими материалами. Эти новые виды стали могут применяться для конструктивных элементов, при этом они позволяют получить даже большее снижение массы, если их применение заложить на начальных этапах проектирования. Что касается высокопрочных волокон, например IBD C1 HT Liner, то они имеют характеристики почти на 20% выше не только по сравнению со стандартными подбоями, но даже на 10% выше, чем у остальных подбоев от IBD; ухудшение их параметров с ростом температур также происходит медленнее, что особенно важно, учитывая экстремальные температуры на современных полях сражений. Кроме нанометрических сталей и нанокерамики применяемых на недавно разработанных машинах, компания IBD разработала также новые решения в области композиционных материалов, которые позволяют производить элементы со сложной искривленной геометрией, что дает возможность достичь стопроцентного покрытия защищаемого участка почти без баллистических промежутков. Это решение применяется в частности в производстве днищевых элементов, где малейший промежуток может нарушить всю защиту.

Компания IBD также успешна в разработке нанокомпозиционных слоистых материалов, имеющих такую существенно повышенную прочность, что они могут заменить конструктивные части машины и одновременно послужить в качестве баллистической защиты высокого уровня. Благодаря их низкой поверхностной плотности общий вес данного уровня защиты, таким образом, значительно снижается. Эти композиционные материалы базируются на вышеупомянутых нанотехнологических материалах от IBD. Были разработаны особые процессы склеивания, которые применяются для изготовления нанокомпозиционных слоистых конструкционных материалов, известных как IBD FlexiComp, имеющих повышенную конструкционную прочность и баллистические характеристики. Имея на 10% меньшую плотность по сравнению со стандартными ламинатами, упругие свойства этих материалов в два раза выше. Столь высокая прочность позволяет интегрировать их в конструкцию машины, в то время как баллистические характеристики позволяют справляться с угрозами высокого уровня, при этом материалы FlexiComp обладают хорошим потенциалом для снижения массы. Их применение может быть воплощено в двух различных подходах. Прямой подход – использовать их для защиты от мин и СВУ в качестве дополнительной брони в колесных нишах, крыльях, в качестве противоминных пластин и разнесенных внутренних полов. При формовании объемных деталей они могут заменить другие решения, например сборки, собираемые при помощи сварки или болтов. Второй подход – это интеграция деталей из композиционных материалов, например люков, лючков двигателя, кормовых дверей и рамп. Они составляют большую долю общей поверхности транспортного средства, и как следствие, абсолютное снижение массы при этом будет весьма значительным. Для STANAG 4569 Уровень 4 подобное снижение массы составляет 1500 кг для машины 8×8 (см. таблицу). Что касается стоимости производства, то процессы, разработанные компанией IBD, позволяют изготавливать композитные детали без использования автоклавов, обеспечивая значительное снижение стоимости особенно для крупных компонентов, их стоимость сравнима со стоимостью компонентов производимых по стандартным технологиям.

Эти компоненты в настоящее время производятся компанией Rheinmetall Chempro, чья задача состоит в освоении технологий IBD Deisenroth Engineering, разработке их в производственный процесс с целью достижения конкурентных цен, дальнейшей разработке специализированных решений и сопровождении их вплоть до процесса квалификации машины. Поставки компонентов, изготовленных по новейшим продвинутым технологиям, начались в начале 2013 года, в первую очередь это касается машин AMPV от KMW-Rheinmetall и Medium Protected Vehicle от Iveco DV-KMW. По заявлению подразделения компании Rheinmetall по системам защиты, свыше десятка производителей оригинального оборудования (Original Equipment Manufacturer) по всему миру вскоре получат компоненты, которые позволят им действительно снизить массу своих машин и, тем самым, увеличить полезную грузоподъемность и снизить стоимость жизненного цикла.

Портфолио пассивных решений компании Rheinmetall Chempro включает различные версии семейства Amap (Advanced Modular Armour Protection – продвинутое модульное бронирование). В этом семействе применяются новейшие технологии, разработанные компанией IBD. Продукты Amap, как правило, комбинируются для того, чтобы получить желаемую защиту против самых разнообразных угроз. Среди различных непрозрачных продуктов мы видим баллистическое решение Amap-B, обеспечивающее защиту от стрелкового оружия и боеприпасов среднего калибра, противоминную защиту Amap-M, Amap-IED, разработанную для борьбы с СВУ, подбои Amap-L, которые защищают боевое отделение, поглощая вторичные осколки, Amap-SC против кумулятивных снарядов и, наконец, решение Amap-X, защищающее от угроз типичных для городских условий.

Новая технология склеивания, разработанная компанией Lockheed Martin UK и Университетом Суррея, может значительно повысить уровень защиты бронированных машин, например БМП Warrior (вверху)

Дополнительные модули SidePro-ATR на ОБТ Leopard

Необходимо отметить, что внутри Rheinmetall Group еще одна компания занимается пассивной защитой, Rheinmetall Ballistic Protection GmbH, получившая свое новое имя 1 января 2013 года. Прежде она носила название Rheinmetall Verseidag Ballistic Protection GmbH. Полностью принадлежащая компании Rheinmetall, эта фирма специализируется на разработке и производстве решений бронирования для легких военных машин, в которых используются такие материалы как керамика, продвинутые металлы и специальные ткани.

Хотя Ruag Defence до сих пор имеет в своем портфолио решения по динамической защите (активно-реактивному бронированию), но более уже не выглядит в глазах потребителей ультрасовременной компанией, способной повысить живучесть средних и тяжелых машин. В связи с этим швейцарская компания обратила свое внимание на совершенствование полностью пассивных решений, которые могут справиться с кинетическими и кумулятивными зарядами. Система SidePro-ATR значительно выходит за рамки агрессивности РПГ-7, поскольку может справиться с кумулятивными зарядами, используемыми в симметричных сценариях, тогда как базовый вариант гарантирует баллистическую защиту Уровня 5. SidePro-ATR была впервые показана публике в 2012 году, эта система масштабируема и таким образом может использоваться как на БТР, так и на танках. В своем базовом варианте она имеет толщину 400 мм, а ее масса сравнима с массой реактивного решения (то есть примерно 300 кг/м2). Эта система была квалифицирована для танка Leopard 2A4. Уровень баллистической защиты может быть значительно повышен вплоть до того, что система выдержит попадание 120-мм удлиненного сердечника, хотя никаких данных в этой связи представлено не было.

Масштабируемость SidePro-ATR позволяет применять ее в симметричных и асимметричных боевых сценариях. Еще одно решение для борьбы с кинетическими боеприпасами и СВУ под обозначением SidePro-KE/IED было проверено на бронированной разведывательной машине Fennek, стоящей на вооружении Германии и Нидерландов. В основном базируясь на керамике, это решение предназначалось для борьбы с СВУ первого поколения. Новые придорожные бомбы, применяемые на различных ТВД, образуют тысячи высокоскоростных осколков, и поэтому появилась необходимость в очень хороших многоударных характеристиках. С тех пор компания Ruag доработала систему KE/IED, уйдя от керамики и применив многослойные пакеты нераскрываемого типа. Новое решение SidePro-KE/IED, доступное с 2012 года, обеспечивает защиту Уровень 4/Уровень 5 от кинетического вооружения и имеет чрезвычайно высокие многоударные характеристики. Если исходить из предположения, что шасси изготовлено из баллистической стали толщиной 7 мм, то панель толщиной 30 мм могла бы полностью обеспечить требуемую защиту, при этом система KE/IED позволяет иметь минимальное приращение массы, зависящее только от типа машины. Это решение находится на рассмотрении у нескольких производителей.

Компания Ruag доработала SidePro KE/IED. На фотомонтаже показаны элементы системы, созданной для противодействия новым устройствам, образующим множественные осколки

БТР M113, оборудованный пассивной системой борьбы с РПГ Iron Wall от Israel Military Industries, сочетающей пассивную и решетчатую броню

Компании Ceradyne и Cellular Materials International разработали днищевую защиту на основе алюминиевого ячеистого материала CMI MicroTruss, поглощающего до трети энергии создаваемой взрывом. Внизу ближний план материала MicroTruss

Пример снижения массы для машины 8 х 8 с компонентами, изготовленными из IBD FLEXICOMP

Масса в кг

Компания Plasan Sasa остается одним из ключевых игроков в сфере пассивного бронирования. По этому направлению не дается никаких технологических подробностей, при этом компания активна как в дополнительном бронировании, так и сборных корпусах. Второй подход был принят при разработке машин Mrap от Navistar MaxxPro и M-ATV от Oshkosh. «Это позволяет нам увеличить производство, используя рабочую силу без квалификационных навыков в сварке, поскольку наш подход в стиле конструктора Lego базируется на блоках, содержащих все компоненты, которые могут быть собраны за минимальное время», — сообщил источник в компании. Часть из более чем двухсот инженеров компании работают над новым решениями, которые могли стать следствием появления новых материалов или инновационных геометрических решений. Системный подход остается в основе цикла защиты.

Компания IMI недавно разработала ряд решений в пассивной и реактивной областях с целью противодействия новейшим типам СВУ, включая разные типы «ударных ядер» EFP или SFF (Self Formed Fragmentation) и новейшие модели РПГ. Компанией предложено пассивное решение Iron Wall, оно базируется на сочетании металла и композитов дополненном решетчатой броней. В зависимости от требуемого уровня защиты толщина может варьироваться между 110 и 150 мм, а масса между 200 и 230 кг/м2. Iron Wall в настоящее время проходит войсковые испытания в израильской армии.

Компания IMI также предлагает свою решетчатую броню в качестве отдельной системы. L-VAS (Light Vehicle Armour System – система бронирования легких машин) предназначена для защиты машин типа БТР. С целью снижения массы система базируется на композиционных материалах и реактивных элементах, последние содержат минимум энергетических материалов. Это снижает косвенные потери, а тип материала позволяет избежать риска вторичной детонации соседних элементов. По заявлению IMI система L-VAS также защищает от 14,5-мм бронебойных снарядов и артиллерийских осколков. Система была полностью квалифицирована в Израиле для его БТР M113 и имеет удельную массу примерно 200 кг/м2.

Предлагается и более тяжелая система Breakwater. Это реактивная броня, включающая металлические и композитные элементы, предназначена для борьбы с тремя основными угрозами: РПГ, SFF и EFP. IMI провела тщательные испытания и в настоящее время переходит к квалификации чтобы начать производство решения толщиной 350 — 400 мм и массой 430 — 450 кг/м2 в конце 2013 года.

Компания Ceradyne является еще одним крупным игроком в области пассивного бронирования. По словам Марка Кинга, президента Ceradyne, сталь остается главным материалом в бизнесе бронирования, целью здесь является повышение характеристик и снижение стоимости. «В США движущим фактором является в основном стоимость приобретения транспортного средства, а не стоимость его срока службы и это работает против модернизаций», — сообщил Кинг на конференции AUSA 2012. Сравнительно небольшое число машин купленных европейскими армиями привело к большим инвестициям в защиту, в то время как в США упор был сделан на количество, что вывело европейских разработчиков систем защиты вперед американских. Впрочем, Кинг подчеркнул, что в настоящее время Америка прогрессирует, в основном сосредоточившись на противовзрывной защите днища, поскольку баллистическая защита рассматривается уже как решенная проблема. Интерес американской армии, вновь проявленный к решению проблемы защиты днища таких машин как, например Humvee (20 миллионов долларов только на разработку) положительно оценивается Кингом. Компания Ceradyne одна из тех, кто определенно поспорит за контракт по их модернизации. Требование предусматривает получение максимальной защиты при значительном снижении массы для того, чтобы уменьшить влияние на характеристики машины.

Компания Ceradyne разработала решение на основе MicroTruss разработки компании Cellular Materials International Inc (CMI). Это пористый материал из алюминиевого сплава имеет плотность 58 кг/м2 по сравнению с плотностью 112 кг/м2 эквивалентного монолитного металлического решения. Это решение отличается углом корпуса «V» равным всего 5°, что достаточно для отражения взрывной волны и имеет массу 300 кг. MicroTruss гарантирует поглощение до 30% энергии взрыва, что не только ограничивает воздействие на капсулу экипажа, но также снижает вертикальное перемещение машины. В компании Ceradyne также активно участвует в программе бронирования Flyer Gen.2, нацеленной на проект сил специальных операций по машине GMV 1.1. Чтобы сохранить транспортируемость внутри вертолетов V-22, CH-47D и CH-53E, когда масса и ширина должны удерживаться в определенных пределах, компания разработала комплект, обеспечивающий уровень баллистической защиты B6 (.357 Magnum) для дверей и крыши.

Компании Polaris Defense и M9 Defense Armor Technology разработали гибридную стальную композиционную конструкционную броню, позволяющую значительно уменьшить собственную массу Humvee при сохранении уровня защиты. Прототип на фото справа имеет собственную массу всего 3400 кг, что почти на 50% меньше чем у Humvee с защитой Уровня 3. (Обратите внимание на колеса автомобиля внизу)

Защита также заключается в том,ч тобы не остаться на поле боя в случае прокола колеса. Непневматические колеса от Polaris Defense гарантируют значительно лучшую долговечность по сравнению со стандартными шинами и могут выдержать 12,7-мм пулю. В настоящее время они доступны не только для автомобилей, включая класс Hummer, но теперь эти колеса разрабатываются и для более тяжелых машин класса Mraps

Компания Ceradyne также участвует в программе Marines Personnel Carrier в сотрудничестве с Lockheed Martin и Patria по машине для морской пехоты на базе финской Patria AMV. Стоит заметить, что 28 ноября 2012 года было объявлено о том, что компания Ceradyne была приобретена 3M Group, что позволит ей больше инвестировать в НИОКР и инновационные решения.

Интегрирование конструкции и защиты является очень востребованным решением для легких машин. На выставке AUSA 2012 компания Polaris Defence показала прототип автомобиля на базе Humvee с новой концепцией, разработанной ею совместно с M9 Defense. Задача состоит в снижении собственной массы при сохранении и повышении уровней защиты. Для этого команда Polaris-M9 удалила всю накладную броню, чтобы взглянуть на концепцию конструкционной брони. Далее с машины было снято всё, оставлено только голое шасси, а затем на него одели легкую гибридную (сталь-композиционный материал) конструкцию. Эта конструкционная броня может обеспечить защиту Уровня 3 при массе 70 кг/м2, а при массе 83 кг/м2 она способна выдержать 12,7 x 99 мм пулю, хотя в группе Polaris-M9 уверены, что смогут достичь Уровня 3+ (12,7-мм бронебойная пуля). Решение от Polaris-M9 позволяет также защитить двигатель. В то время как стандартный бронированный автомобиль Hummer весит примерно 6350 кг, предлагаемое решение позволяет снизить его массу до 3400 кг. В гибридной конструкционной броне используется неэкзотический материал, что позволяет команде Polaris-M9 говорить о стоимости нового решения, сравнимой со стоимостью текущих решений. Кроме того, этот материал формуется в сложные формы, что позволяет получить среди прочего бесшовные V-образные формы днища. Получение заданной формы достигается за счет гидравлического формования – высокоскоростного процесса способствующего снижению стоимости. По заявлению команды Polaris-M9 подобная технология позволяет снизить массу на 40 процентов.

Демонстрация непневматических колес от компании Polaris Defence

В уравнение защиты входит еще один член, напрямую касающийся мобильности – колесо. После приобретения компании Resilient Technologies фирма Polaris Defence в настоящее время предлагает непневматические колеса (NPT). Расход колес является одной из самых основных логистических проблем на ТВД и решение NPT во многих случаях поможет решить ее. По данным командования силами специальных операций в Афганистане обычные шины проходят примерно 1300 км, тогда как колесо NPT пробитое 12,7-мм пулей может пройти свыше 8000 км и, следовательно, вытеснить из цепочки поставок запасные колеса, одновременно улучшив качество езды. Для автомобилей Hummer уже были изготовлены прототипы NPT. Текущей целью является набор колес NPT для машины массой 7,7 тонны, что составляет почти полную массу варианта JLTV General Purpose. По словам представителей компании, моделирование показало, что масса может достигать 18 тонн, другими словами колеса могут выдержать машину класса Mrap. При повышении грузоподъемности технология остается той же самой, а программы моделирования, разработанные компанией, позволяют делать очень точные прогнозы. Что будет меняться так это материал, который должен адаптироваться к массе, которая в свою очередь еще должна появиться в будущем.

Armox — Броня из сверхтвердых стальных пластин

Armox — Броня из сверхтвердых стальных пластин — SSAB 180 Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Продолжая использовать этот веб-сайт, вы соглашаетесь с нашей Политикой в отношении файлов cookie. Бренды и продукты Селектор из стали Центр загрузки Служба поддержки Сервисы Связаться с нами Компания отдел новостейБыстрые ссылки

Экстранет Выбрать сайт ПоискСледуйте SSAB

Бренды

Strenx Hardox Docol GreenCoat Toolox Armox SSAB Boron SSAB Domex Форма SSAB SSAB Laser SSAB Weathering SSAB Multisteel COR-TENПродукты

Решения для мастерских промышленности Категории стали Strenx 1300 Strenx 1100 Strenx 960 Strenx 900 Strenx 700 Strenx 650 Strenx 600 Strenx 100-110 Труба Strenx Секции Strenx ,Бронежилет Spartan ™ Omega ™ AR500, уровень III

Профессионально изготовленные стальные пластины AR500 для баллистических бронежилетов. Табличкам Spartan Omega ™ AR500 уровня 3 доверяют правоохранительные органы, военные и широкая общественность. [+] Подробнее

Панели бронежилета Стальные пластины AR500

Spartan Armor Стальные пластины AR500

Стальные пластиныAR500 представляют собой баллистические пластины / вставки, используемые в держателях пластин. Пластины бронежилета используются для защиты владельца от серьезных травм от сильных прямых ударов и ссадин от огня стрелкового оружия, попадания шрапнели и угроз ножом.AR500 — это тот же стальной сплав, который используется в пластинах бронежилета, которые продаются командам SWAT и правоохранительным органам. Он также используется в строительстве бронетехники.

Пластины пуленепробиваемого жилета Spartan Armor AR500 имеют рейтинг твердости 500 по Бринеллю — шкалу, используемую для определения твердости стали и различных других материалов. Чем выше рейтинг по Бринеллю баллистической пластины, тем тверже сталь в бронежилете. Более высокие рейтинги Бринелля также означают, что он может останавливать снаряды с более высокой скоростью и более тяжелыми калибрами, не пробивая пластину и не выходя за пределы максимально допустимого вдавливания или деформации противодействия.Национальный институт правосудия (NIJ) установил максимальную обратную деформацию в 44 миллиметра.

Преимущества стальных листов AR500

Пластины пуленепробиваемого жилета AR500 изготовлены из высокоуглеродистой закаленной стали, которая устойчива к истиранию и достаточно прочна, чтобы предотвратить или минимизировать травмы владельца. Сталь — отличная альтернатива керамическим композитным пластинам, поскольку она дешевле. При этом стальные баллистические бронеплиты немного тяжелее (каждый индивидуально весит от восьми до десяти фунтов), они тоньше, а уровень комфорта примерно такой же, как при ношении керамических баллистических пластин.

Тем не менее, у стальных пластин есть несколько преимуществ перед керамическими пластинами бронежилета. Они менее громоздкие, что позволяет владельцу более свободно передвигаться в тактической ситуации, что делает их идеальными для правоохранительных органов. Стальные баллистические пластины более прочные и долговечные, чем керамические, которые иногда треснут при падении, что может привести к образованию слабых участков в пластинах. В большинстве случаев эти трещины очень трудно обнаружить, что может нарушить целостность пластин.

Какому удару выдержит бронежилет Spartan ™ Omega ™ AR500 уровня III?

NIJ, который является единственным принятым на национальном уровне стандартом бронежилетов, используемых правоохранительными органами, вооруженными силами и службами быстрого реагирования, оценивает бронежилеты по типам боеприпасов, которым будут противостоять их пластины. Пуленепробиваемым пластинам Spartan ™ Omega ™ ¼ ”AR500 NIJ присвоил уровень защиты III. Это означает, что он выдержит все выстрелы из пистолета до.44 Magnum и боеприпасы калибра до 7,62 x 51 калибра НАТО FMJ стреляли с расстояния 50 футов.

Для надежной бронежилета с бескомпромиссным качеством по доступной цене баллистические бронежилеты Spartan ™ Omega ™ AR500 являются отличным выбором для защиты в тактических ситуациях.

Стрелки и пловцы

Мы предлагаем стальные пластины Omega AR500 с двумя отличительными разрезами для увеличения защитной зоны и мобильности.

Наш стандартный покрой для стрелков покрывает большую площадь, что снижает вероятность поражения жизненно важных органов. Небольшой разрез плеча улучшает диапазон движений стрелка, хотя и не в такой степени, как наши пловцы.

Наш крой для плавания обеспечивает меньший охват и большую мобильность. Эти пластины обеспечивают гораздо больший разрез на плечах, уменьшая площадь защиты, но также уменьшая общий вес на 2 фунта. Легкая конструкция отлично подходит для тактических ситуаций, когда повышенная маневренность перевешивает защиту от выстрелов.

Приготовьтесь к миссии

Пластины бронежилета не могут сделать много хорошего без жилета. Вот почему мы предлагаем полную линейку носителей премиум-класса, таких как наш новый тактический носитель для пластин Leonidas и тактический носитель для пластин Shellback Banshee Elite 2.0. Эти держатели пластин, наряду с большинством опций, которые мы несем, будут удерживать пластины бронежилета Omega AR500 или любые другие наши пластины бронежилета премиум-класса.

При использовании любой из наших систем бронежилета мы настоятельно рекомендуем носить защитные накладки за пластинами бронежилета.Травматологические накладки не обладают баллистическими свойствами, но помогают с комфортом и безопасностью, уменьшая воздействие пули на пользователя, если пуля попадает в вашу баллистическую броню.

Spartan ™ Omega ™ AR500 Тарелки уровня 3

Spartan Armor Systems ™ — ведущий производитель бронежилетов и поставщик тактического оборудования для правоохранительных органов, военного персонала, служб быстрого реагирования и гражданского населения. Мы создаем бронежилеты и бронежилеты из стали и керамики только самого высокого качества, в том числе бронежилет Spartan ™ Omega ™ AR500 уровня III.И каждый дюйм этих изделий с гордостью производится в Соединенных Штатах с использованием только лучших материалов.

,