плюсы и минусы, характеристики, отзывы

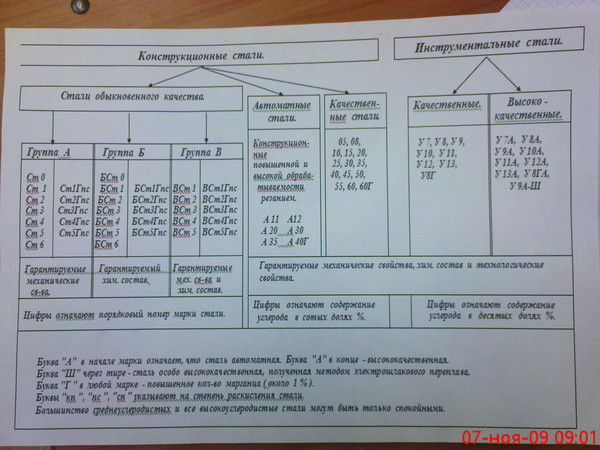

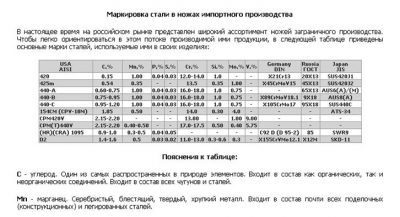

Большинство ножевых марок сталей изначально не задумывалась для производства ножей. D2 в данном случае является исключением. Стоит заметить, что данная сталь является импортной и применяется в основном в США, Германии и Японии.

Ножи для бытовых нужд из неё изготавливаются достаточно редко, основное направление ножи для туризма охоты и рыбалки. Многие эксперты относят эту сталь к премиальному классу, вопрос достаточно спорный, но то что сталь, что называется «зашла» для производства ножей – это факт.

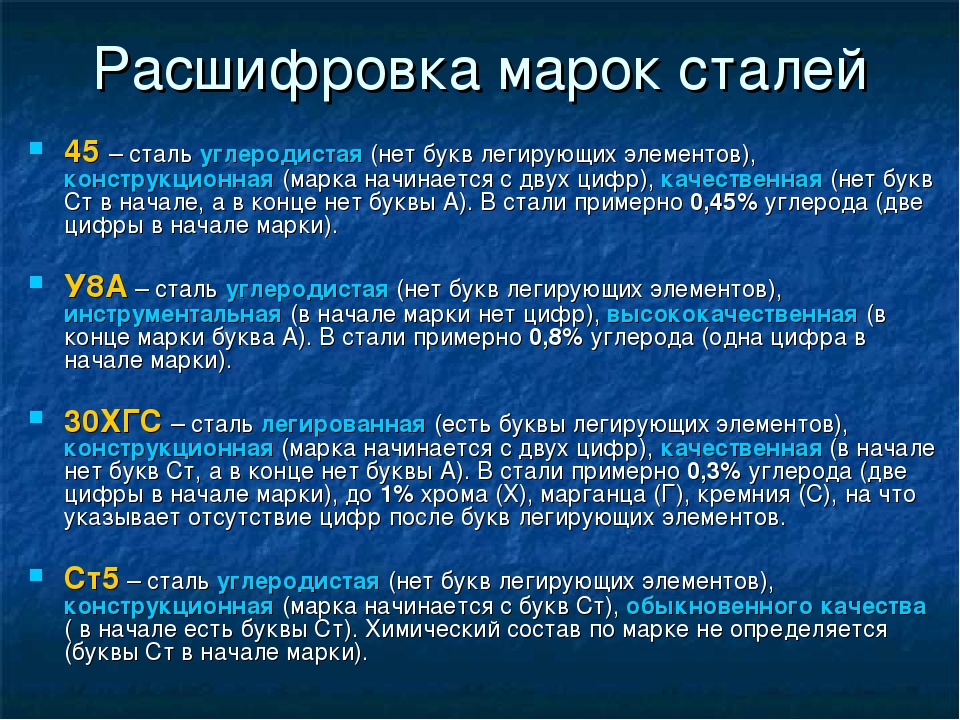

Аналогами данной стали являются: AUS-10, Z100CD17, X102CrMo17, Х12МФ, PM Rex M4, CPM 9V и N690. Традиционно во всех описаниях марок стали мы делаем расшифровку аббревиатуры, но в данном случае логику зарубежных металлургов понять не удалось.

Химический состав стали D2

Кремний для упругости, марганец для закалки, хром для сопротивления коррозии, молибден для уменьшения хрупкости и ванадий для износостойкости.

Сталь D2 плюсы и минусы

Сталь обладает весьма высокой прочностью по Роквеллу, на нашем производстве – это 63-64 единицы. Технологически данная характеристика может варьироваться от 55 до 69! единиц, но мы остановились на именно 63-64, как на золотой середине при малой прочности ножи быстро тупятся, а при слишком высокой трудно правятся.

Сталь изначально задумывалась как ножевая. Соответственно плюсов будет весьма немало количество, но без ложки дёгтя тоже не обойдётся.

Плюсы:

- высокая механическая прочность,

- острая режущая кромка, благодаря содержанию углерода выходит весьма агрессивный рез,

- высокая степень защиты от коррозии,

- режущую кромку можно заточить до бритвенной остроты. Заточку она будет держать чрезвычайно долго.

Небольшие минусы тоже найдутся.

Минусы:

- Сталь хоть и полунержавеющая, но минимальный уход за ней необходим,

- плохо выносит боковые нагрузки, выдёргивать им гвозди, например, лучше не стоит,

- высокая прочность делает заточку в «полевых» условиях проблематичной.

Итоги:

- хорошее соотношение цены и качества,

- долго держит заточку, но требует время на правку,

- нуждается в минимальном уходе, не предназначен для рубки и метания, не любит боковые нагрузки.

Отзывы о ножах из стали D2

Вы, наверное, видели немало сайтов где куча хвалебных отзывов о материалах и ножах. Мы не стали ничего придумывать и просто собрали наиболее интересное, из того, что пишут на форумах посвящённым ножам. Возможно часть отзывов Вы уже могли видеть на первоисточниках.

Поделиться ссылкой

Сталь D2.

Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ Сталь марки D2 — полу-нержавеющая инструментальная штамповая сталь производства США. В 1928 году Gregory J Comstock зарегистрировал патент US1695916A на свою легированную сталь, почти идентичный состав которой значительно позже стал называться D2. Сама сталь D2, по некоторым источникам, стала широко применяться после 2 мировой войны, по другим — первое использование для изготовления клинков замечено в 65 или 66 году (если не ошибаюсь, впервые это сделал D.E.Henry). Твердость стали D2 составляет 57-61 HRC. Сталь даже сегодня очень популярна, имеет несколько лучшую износостойкость и ударную вязкость, чем 440C и большей износостойкостью, чем углеродистые стали, часто используемые ковочными мастерами. Ее изготавливают многие производители сталей и с удовольствием используют многие производители ножей, в т.ч. и авторских. По содержанию хрома ее называю «почти» нержавеющей сталью. Клинок из D2, как для инструментальной стали, относительно неплохо сопротивляется коррозии, хорошо держит кромку и имеет очень привлекательную прочность.

Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ Сталь марки D2 — полу-нержавеющая инструментальная штамповая сталь производства США. В 1928 году Gregory J Comstock зарегистрировал патент US1695916A на свою легированную сталь, почти идентичный состав которой значительно позже стал называться D2. Сама сталь D2, по некоторым источникам, стала широко применяться после 2 мировой войны, по другим — первое использование для изготовления клинков замечено в 65 или 66 году (если не ошибаюсь, впервые это сделал D.E.Henry). Твердость стали D2 составляет 57-61 HRC. Сталь даже сегодня очень популярна, имеет несколько лучшую износостойкость и ударную вязкость, чем 440C и большей износостойкостью, чем углеродистые стали, часто используемые ковочными мастерами. Ее изготавливают многие производители сталей и с удовольствием используют многие производители ножей, в т.ч. и авторских. По содержанию хрома ее называю «почти» нержавеющей сталью. Клинок из D2, как для инструментальной стали, относительно неплохо сопротивляется коррозии, хорошо держит кромку и имеет очень привлекательную прочность. Отличительная черта сплава D2 это большие карбиды, которые ограничивают ударную вязкость и стабильность кромки ножа из этой стали. Замечу, что термообработка стали D2 является довольно непростым процессом и от ее уровня зависят конечные свойства кромки лезвия ножа — поэтому ножи разных производителей, в первую очередь сталей, часто имеют разную цену и работают по разному. Кстати, в 2007 годы была выпущена порошковая версия D2 с названием CPM D2 с намного меньшими и равномерными карбидами (см.CPM D2 в списке сталей).

Отличительная черта сплава D2 это большие карбиды, которые ограничивают ударную вязкость и стабильность кромки ножа из этой стали. Замечу, что термообработка стали D2 является довольно непростым процессом и от ее уровня зависят конечные свойства кромки лезвия ножа — поэтому ножи разных производителей, в первую очередь сталей, часто имеют разную цену и работают по разному. Кстати, в 2007 годы была выпущена порошковая версия D2 с названием CPM D2 с намного меньшими и равномерными карбидами (см.CPM D2 в списке сталей).Похожие аналоги: Х12МФ (UA, РФ), 1.2379, X150CrMoVCo12 (Германия), SKD11 (Япония), Cr12Mo1V (Китай) и др.

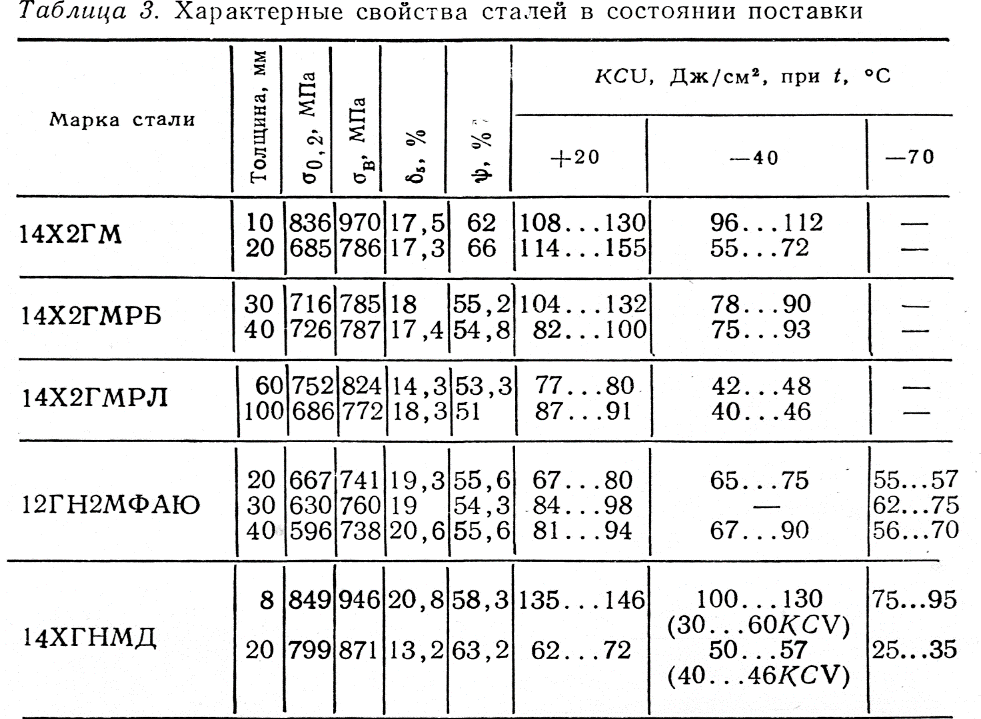

| Состав стали D2, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 1.4-1.6 | 11-13 | 0.3-0.6 | 0.7-1.2 | 0.3 | — | 0.3 | — | 1. 1 1 | — |

Перегретая при термообработке сталь D2. Обратите внимание на образования больших карбидов и их форму. Фото www.htcourses.com

Макроструктура сталей D2, изготовленных разными способами. Первоисточник фото не известен.

Макроструктура стали D2. Распространение трещины, перепрыгивание последней с карбида на карбид (фото: knifesteelnerds.com).

=СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости).

ZAT (Днепр, Украина)

http://www.zat24.com/

Создана 01.02.18, посл.обновление — 15.04.20

состав и особенности, плюсы и минусы сплава, для каких ножей применяют

На чтение 6 мин. Просмотров 4.7k. Опубликовано Обновлено

Сталь D2 – высокопрочный, полунержавеющий сплав. Используется для создания ножей среднего класса, доступных по цене. Обладает всеми необходимыми характеристиками для получения изделий высокого качества, которыми можно пользоваться длительное время.

История появления сплава

Сталь марки D2 пластина 250х80х4 мм.

Сплав разработали в Америке в 60-х гг. для промышленных целей (изготовление ножей и режущих инструментов). Сейчас такая сталь производится не только в США. В Японии, Германии и Швеции разработаны сплавы, похожие по составу на D2. Единственное отличие заключается в количестве углерода.

У сплава имеются следующие обозначения:

- X155CrMo12 – производится в Германии;

- 1.2379 – так маркируется D2 согласно Европейской системе обозначения сталей;

- SLD – сплав в Японии;

- SKD-11 – маркировка D2 в Швеции.

В России также существует аналог – Х12МФ.

Сплав активно применяется в металлообрабатывающей промышленности, автомобилестроении, при производстве лезвий для бритв. Кроме этого, он используется при создании клинков холодного оружия.

Технические особенности стали марки D2

Есть пять характеристик для оценки сплава:

- Твердость. Обладает высоким показателем – до 64 HRC по Роквеллу.

- Жесткость. Отличается прочностью, но является недостаточно жестким, что приводит к неудобствам при заточке изделий.

- Износоустойчивость к абразивному воздействию. Благодаря твердости этот показатель у сплава высокий.

- Коррозионная стойкость.

Данный вид стали не относится к нержавеющим, поскольку не содержит достаточного количества хрома, но сопротивляется ржавчине. Устойчивость к коррозии оценивается как средняя.

Данный вид стали не относится к нержавеющим, поскольку не содержит достаточного количества хрома, но сопротивляется ржавчине. Устойчивость к коррозии оценивается как средняя. - Защита краев от завалов. При эксплуатации лезвие изделия из D2 способно долгое время сохранять свою остроту.

Химический состав

Сплав D2 относится к режущим высокоуглеродистым легированным сталям и имеет следующий состав:

- углерод (С) – 1,55%;

- марганец (Mn) – 0,35%;

- хром (Cr) – 11-13%;

- кремний (Si) – 0,45%;

- молибден (Мо) – 0,9%;

- ванадий (V) – 0,9%;

- фосфор (P) – 0,03%;

- сера (S) – 0,03%.

С помощью марганца происходит процесс закалки. Элемент не ухудшает вязкость стали, а увеличивает ее прочность и улучшает структуру продукта.

Сплав D2 обладает самой высокой степенью сопротивляемости коррозии среди высокоуглеродистых сталей. При содержании в составе до 13% хрома сплав называют полунержавеющим, но образование ржавчины зависит от контактов изделия с агрессивной средой, способа обработки и иных факторов. Хром увеличивает вязкость, твердость металла, обеспечивает меньшую подверженность износу.

Хром увеличивает вязкость, твердость металла, обеспечивает меньшую подверженность износу.

Кремний придает сплаву прочность и упругость.

Молибден способствует облегчению закалки. Он усиливает способность стали прокаливаться, равномерно распределяя внутреннее напряжение, возникающее в процессе. Прибавляет прочности, твердости, повышает сопротивляемость коррозии. Добавляет изделию стойкости к высоким температурам.

Ванадий улучшает закаливаемость, обеспечивает прочность, отсутствие ломкости.

Углерод – основной элемент, как и у большинства сплавов. Придает металлу большую прочность, остроту, повышенную вязкость.

Содержание серы и фосфора, относящихся к вредным примесям, доведено до минимума, и в таком количестве отрицательным воздействием на сплав они не обладают.

Условия термомеханической обработки

Сталь такого типа требует закалки, придающей ей большую прочность. Чтобы закалить сплав, не предназначенный для изготовления клинков, применяется окислительная атмосфера. Создание клинков из стали D2 требует иной технологии.

Создание клинков из стали D2 требует иной технологии.

Для производства режущих лезвий и деталей, рассчитанных на динамические нагрузки, необходимы другие время и температура воздействия. Наиболее распространена обработка стали на первичную твердость, включающая низкий отпуск и закалку в масле, под струей воздуха или в горячих средах.

Чтобы добиться однородности в структуре клинка, обеспечивают равномерное нагревание при закалке. Отсутствие окисления при подобной обработке предотвращает обезуглероживание, что способствует сохранению прочности и приобретению изделием большей остроты.

Нагрев происходит при температуре +690…+850°С. Через несколько минут или секунд сплав охлаждают, легируют ванадием и молибденом, способствующим закаливаемости.

В производстве используют метод электрошлаковой переплавки. Расплавленный металл пропускается через слой шлака, в процессе очищаясь от вредных примесей, в т. ч. от серы с фосфором.

После обработки с последующим накаливанием сталь остужается и подвергается окончательной механической обработке в виде шлифования и заточки клинка.

Преимущества и недостатки

Нож из стали D2.К достоинствам относятся:

- способность долгое время держать заточку;

- твердость;

- сопротивляемость агрессивной среде;

- способность выносить сильные удары.

Изделия долго держат заточку даже при активном использовании. Сталь устойчива к воздействию окружающий среды и не деформируется, переносит даже высокие температуры. Большое содержание углерода делает рез агрессивным. Твердость способствует хорошей сопротивляемости износу, что позволяет использовать клинок для работы с самыми разными, в т. ч. высокопрочными, материалами.

Недостатки:

- подверженность коррозии;

- сложность заточки.

Сплав не содержит достаточно хрома, чтобы быть нержавеющим. Поэтому на поверхности металла могут появляться пятна, особенно после контакта с влажной или кислой средой. Изделия из этой стали следует протирать после контакта с водой или иными жидкостями либо покрыть специальным антикоррозийным материалом.

Изделия из этой стали следует протирать после контакта с водой или иными жидкостями либо покрыть специальным антикоррозийным материалом.

Сам по себе металл плохо поддается полировке, поэтому поверхность изделий всегда выглядит матовой. В процессе заточки следует помнить о выборе угла: точильный инструмент нужно установить на 25-35°, иначе твердая сталь выкрошится.

У данной разновидности стали большее количество плюсов, чем минусов, отзывы в основном положительные.

Какие ножи делают из стали D2

Ножи из стали D2 обладают наибольшей популярностью: по набору свойств это лучший металл для изготовления клинков. Выплавляют преимущественно охотничьи, туристические ножи, реже – ножи бытового назначения.

Нож Тантуха-3 из стали D2.Твердость и острота режущей кромки делают возможным использование ножей с бритвенной заточкой (например, «Косуля» или «Тантуха») для разделки туш на охоте.

Клинки из этого сплава полезны и в туристическом походе: с их помощью будет несложно изготовить колышки для палатки или нарезать веток для костра. Нож «Грибник» может использоваться для сбора грибов.

Нож «Грибник» может использоваться для сбора грибов.

Ножи делятся на:

- складные, в т. ч. подарочные;

- с фиксированным клинком;

- туристические, с обширной областью применения;

- шейные, с помощью которых снимается шкура с убитого на охоте зверя;

- разделочные, предназначенные для разделки туш.

Кроме этого, сплав применяется для производства кухонных ножей высокого качества.

По свойствам нож D2 часто сравнивается с изделиями из сплава Elmax. И те и другие имеют почти равные параметры: у них одинаковая износостойкость и один и тот же профиль клинка. Но вторые в меньшей степени подвержены коррозии, и им присуща большая агрессивность реза. При этом изделия из D2 в два раза дешевле ножей Elmax.

Древнее ХОКазачий пластунский нож

СледующаяДревнее ХОПареньский нож — утерянный славянский бренд

Сталь D2 для клинков ножей

Мысли вслух о ценности стали D2 для клинков ножей спустя более 50-и лет после ее создания.

Еще десять лет назад инструментальная быстрорежущая американская сталь D2 была верным спутником многих серийных тактических фолдеров и фикседов, складных «ломов» и не менее часто ее можно было видеть на дорогих кастомах или мид-теках, функционал которых позиционировался, как тактический. Этому вполне заслуженно способствовали, можно сказать, выдающиеся качества этой стали, обеспечивающие высочайшую эффективность клинка при работе с высокими нагрузками (в том числе и ударными). Что включает в себя понятие высокая эффективность в работе? Для тактических ножей это в первую очередь способность сопротивляться нагрузкам или, т.н. ударная вязкость, высокая прочность и износостойкость, способность долго удерживать остроту режущей кромки и хорошие антикоррозионные свойства.

Столь высокие совокупные характеристики стали D2 при минимальных недостатках, а также, относительная простота ее термообработки и небольшая цена, сделали ее очень популярной у многих китайских производителей ножей, причем не только, у обладающих серьезными производственными мощностями и высокопрофессиональными инженерами, но и у огромного числа небольших «полуподвальных» мастерских. Как следствие, прошел достаточно большой период, когда эта сталь, была сильно дискредитирована, будучи иногда выполненной с большими огрехами при ее термообработке и даже стала ассоциироваться у многих молодых членов ножевого сообщества со сталью «второго сорта».

Кроме того, в последнее время многие именитые производители, следуя маркетинговой политике, сменили используемую на клинках сталь D2 и другую, крайне удачную для тактических ножей непорошковую сталь 154СМ на «порошки». Это ход, возможно, оправдан сточки зрения маркетинга и повышения продаж, однако не является бесспорным и, например, для использования складного тактического ножа не в городе, а «в полях» по его прямому военно-тактическому назначению, я бы предпочел не порошковую сталь S30V (как на новом тактике от Benchmade — Benchmade 570 Presidio II), а добрую старую 154СМ. Исходя же из городского использования этого великолепного ножа, решение поставить на клинок порошок, вероятно, оправдано. Однако, есть мастера, которые, реально оценивая преимущества возможностей стали D2 и ее совокупных характеристик, не «играют» в маркетинговые игры, продвигающие порошковые стали, как «венец сталепромышленности». Эти мастера изготавливают ножи, которые одинаково успешно «работают» и в городе, и «в полях» из, проверенной годами и, по их мнению, непревзойденной другими марками инструментальной стали D2. К числу таких мастеров относится Грег Медфорд, стоимость ножа которого позволяет мастеру использовать самые дорогие порошковые стали, которые, зачастую, предпочитают владельцы ножей, поверхностно знакомые с качествами и характеристиками сталей.

Это ход, возможно, оправдан сточки зрения маркетинга и повышения продаж, однако не является бесспорным и, например, для использования складного тактического ножа не в городе, а «в полях» по его прямому военно-тактическому назначению, я бы предпочел не порошковую сталь S30V (как на новом тактике от Benchmade — Benchmade 570 Presidio II), а добрую старую 154СМ. Исходя же из городского использования этого великолепного ножа, решение поставить на клинок порошок, вероятно, оправдано. Однако, есть мастера, которые, реально оценивая преимущества возможностей стали D2 и ее совокупных характеристик, не «играют» в маркетинговые игры, продвигающие порошковые стали, как «венец сталепромышленности». Эти мастера изготавливают ножи, которые одинаково успешно «работают» и в городе, и «в полях» из, проверенной годами и, по их мнению, непревзойденной другими марками инструментальной стали D2. К числу таких мастеров относится Грег Медфорд, стоимость ножа которого позволяет мастеру использовать самые дорогие порошковые стали, которые, зачастую, предпочитают владельцы ножей, поверхностно знакомые с качествами и характеристиками сталей. А Грег все равно использует D2. Возможно великий найфмейкер ошибается или просто забыл проконсультироваться с «диванными» знатоками? Отнюдь. Грег, как и многие производители ножей исходит из того, что быстрорез D2 остается одним из лучших вариантов для тактических ножей и ломов не только среди непорошковых сталей, но и вообще из всего множества марок сталей. В противном случае, Грег, который, как вы можете понять даже по габаритам его ножей, является максималистом и даже перфекционистом, использовал бы наилучшую, по его мнению, порошковую сталь.

А Грег все равно использует D2. Возможно великий найфмейкер ошибается или просто забыл проконсультироваться с «диванными» знатоками? Отнюдь. Грег, как и многие производители ножей исходит из того, что быстрорез D2 остается одним из лучших вариантов для тактических ножей и ломов не только среди непорошковых сталей, но и вообще из всего множества марок сталей. В противном случае, Грег, который, как вы можете понять даже по габаритам его ножей, является максималистом и даже перфекционистом, использовал бы наилучшую, по его мнению, порошковую сталь.

Несмотря на свой солидный возраст (сталь разработана в 60-х годах прошлого века) D2 остается одной из самых удачных сталей для ножей на чью долю выпадают сложные работы с экстремальными нагрузками. И если вы покупаете нож из этой стали под известным брендом (в том числе проверенным китайским), то можете не сомневаться, что вы сделали очень хороший выбор. Предложение же порошковых сталей для многих ножей не является каким-либо революционным улучшением рабочих характеристик ножа, а в большой степени является обычным маркетинговым ходом, играющим на самолюбии любителей ножей, которые хотят обладать ножами с клинками из более престижных марок сталей, или просто, путем нескольких красивых фраз о порошковых сталях заставляющим откладывать проверенные и качественные ножи и покупать новые. Ну что ж, реклама – двигатель торговли, но отнюдь не двигатель прогресса.

Ну что ж, реклама – двигатель торговли, но отнюдь не двигатель прогресса.

В заключении своего рассуждения хочу сказать, что, если вы покупаете нож для работы или для того, чтобы быть уверенным в том, что ваш помощник останется надежным в экстремальной ситуации – не отказывайтесь от рассмотрения вариантов ножей с клинками, изготовленными из стали D2 только потому, что кто-то, что-то и где-то сказал. Почитайте немного об этой стали и посмотрите несколько обзоров о ножах из стали этой великолепной марки (например, хард-тест ножа Benchmade Adamas 275, снятый Александром vininull’ом) и вы поймете, что еще очень долго эта сталь будет одним из самых серьезных претендентов в качестве материала для клинка мощного тактического ножа и конкурентом многим порошковым сталям!

Миф о премиальной ножевой стали

На сегодняшний день происходит активная гонка марок сталей, применяемых в ножах. Пару лет назад S30V считалась лучшим вариантом на рынке, но теперь она представляется устаревшей по сравнению с новой S110V, хотя все те же её параметры никуда не делись. Маркетинговое продвижение новой стали и продукции отлично работает, от него сложно абстрагироваться. Все фирмы развивают технологии и свою продукцию, постоянно обновляя линейку товаров — это коммерческий принцип. Не стоит полностью отдаваться течению — новые классы «супер-стали», появляющиеся ежегодно, не обязательно лучше своих предков.

Маркетинговое продвижение новой стали и продукции отлично работает, от него сложно абстрагироваться. Все фирмы развивают технологии и свою продукцию, постоянно обновляя линейку товаров — это коммерческий принцип. Не стоит полностью отдаваться течению — новые классы «супер-стали», появляющиеся ежегодно, не обязательно лучше своих предков.

Что такое премиальная сталь? Для развенчания мифов надо сначала попытаться дать определение премиальной стали. На самом деле, есть много таблиц и списков, распределяющих стали на группы. Надо учитывать, что все это немного субъективно, и с некоторыми вещами можно не согласится. Большинство сталей можно разделить на три категории: Инструментальная сталь — твёрдый стальной сплав, использующийся в режущих инструментах. Популярные марки включают в себя D2, O1, серию CPM от Crucible и более продвинутые быстрорежущие стали, такие как M4 Углеродистая сталь — разработана для использования там, где требуется прочность и надёжность. Распространена в мачете и ножах для выживания. Острая режущая кромка и относительная простота заточки. Более подвержена коррозии из-за низкого содержания хрома. Самый популярная марка 1095. Нержавеющая сталь — по сути углеродистая с добавлением хрома для сопротивления от коррозии и других элементов, повышающее её характеристики, но, тем самым, уступая в прочности. Самый распространённый выбор в повседневных (EDC) ножах включает марки 400, 154CM, AUS, VG, CTS, MoV, Sandvik и SxxV от Crucible. Чтобы классифицировать сталь нержавеющей, содержание хрома в ней должно быть не менее 13%. Также есть много факторов оценок. Обычно называются надёжность, прочность, удержание режущей кромки, простота заточки, сопротивление коррозии и другие. Немного разберём их. Твёрдость — это способность противостоять деформации при воздействии приложением усилия или стрессовой нагрузки. Твёрдость ножевой стали часто относят к прочностным характеристикам и измеряется по шкале Роквелла (HRC). Прочность — это способность противостоять таким дефектам, как трещины или сломы, возникающие при сильном воздействии.

Распространена в мачете и ножах для выживания. Острая режущая кромка и относительная простота заточки. Более подвержена коррозии из-за низкого содержания хрома. Самый популярная марка 1095. Нержавеющая сталь — по сути углеродистая с добавлением хрома для сопротивления от коррозии и других элементов, повышающее её характеристики, но, тем самым, уступая в прочности. Самый распространённый выбор в повседневных (EDC) ножах включает марки 400, 154CM, AUS, VG, CTS, MoV, Sandvik и SxxV от Crucible. Чтобы классифицировать сталь нержавеющей, содержание хрома в ней должно быть не менее 13%. Также есть много факторов оценок. Обычно называются надёжность, прочность, удержание режущей кромки, простота заточки, сопротивление коррозии и другие. Немного разберём их. Твёрдость — это способность противостоять деформации при воздействии приложением усилия или стрессовой нагрузки. Твёрдость ножевой стали часто относят к прочностным характеристикам и измеряется по шкале Роквелла (HRC). Прочность — это способность противостоять таким дефектам, как трещины или сломы, возникающие при сильном воздействии. Также, к нему можно отнести предельный изгиб без разлома. Дробление и излом материала — одни из худших проблем, которые просто никогда не исправимы. Измерение прочности менее стандартизировано и часто субъективно. Есть обратная корреляция — чем тверже сталь, тем менее она прочна. Сопротивление износу — это способность противостоять повреждению от абразивного и адгезивного износа. Абразивный износ происходит, когда более мягкие поверхности входят в контакт с жёсткими. Адгезивный износ возникает, когда продукты износа перемещаются с одной поверхности на другую. Сопротивление износу кореллируется с твёрдостью стали и сильно зависит от химического состава сплава. В сталях с одинаковой твёрдостью, сталь с большими частицами карбида будет сопротивляться износу лучше.

Сопротивление от коррозии — это способность сопротивления материала к коррозии при внешних экстремальных воздействиях влажности, щелочи, соли и кислот. При хорошей защищенности от коррозии приходится жертвовать различными параметрами.

Также, к нему можно отнести предельный изгиб без разлома. Дробление и излом материала — одни из худших проблем, которые просто никогда не исправимы. Измерение прочности менее стандартизировано и часто субъективно. Есть обратная корреляция — чем тверже сталь, тем менее она прочна. Сопротивление износу — это способность противостоять повреждению от абразивного и адгезивного износа. Абразивный износ происходит, когда более мягкие поверхности входят в контакт с жёсткими. Адгезивный износ возникает, когда продукты износа перемещаются с одной поверхности на другую. Сопротивление износу кореллируется с твёрдостью стали и сильно зависит от химического состава сплава. В сталях с одинаковой твёрдостью, сталь с большими частицами карбида будет сопротивляться износу лучше.

Сопротивление от коррозии — это способность сопротивления материала к коррозии при внешних экстремальных воздействиях влажности, щелочи, соли и кислот. При хорошей защищенности от коррозии приходится жертвовать различными параметрами. Сохранение режущей кромки — это способность, измеряемая в сроке сохранения остроты заточки за период времени использования. Это то, о чем все говорят, и, к сожалению, измерение почти не имеет никакой стандартизации и точных данных. Очень много факторов которые просто не возможно использовать в расчёте: вид заточки, усталость металла, форма, масса лезвия и множество других параметров. Как правило, сохранение кромки в общем относят к сопротивления износу и деформации кромки. — С учётом этих параметров премиальные стали лучше среднего класса?

— Если коротко, то нет. Давайте рассмотрим с той точки зрения, что не существует идеальной стали. При улучшении какого-то параметра всегда придётся чем-то жертвовать. Например, возьмём сталь S110V компании Crucible Industries, использующаяся в таких шедеврах, как Spyderco Paramilitary 2 — как вершину супер сталей. Она лучше каждой марки стали по сохранению кромки и сопротивлению износу, но каждый человек, имеющий такой нож, скажет, что его заточка — это просто ночной кошмар.

Сохранение режущей кромки — это способность, измеряемая в сроке сохранения остроты заточки за период времени использования. Это то, о чем все говорят, и, к сожалению, измерение почти не имеет никакой стандартизации и точных данных. Очень много факторов которые просто не возможно использовать в расчёте: вид заточки, усталость металла, форма, масса лезвия и множество других параметров. Как правило, сохранение кромки в общем относят к сопротивления износу и деформации кромки. — С учётом этих параметров премиальные стали лучше среднего класса?

— Если коротко, то нет. Давайте рассмотрим с той точки зрения, что не существует идеальной стали. При улучшении какого-то параметра всегда придётся чем-то жертвовать. Например, возьмём сталь S110V компании Crucible Industries, использующаяся в таких шедеврах, как Spyderco Paramilitary 2 — как вершину супер сталей. Она лучше каждой марки стали по сохранению кромки и сопротивлению износу, но каждый человек, имеющий такой нож, скажет, что его заточка — это просто ночной кошмар. Давайте возьмём стали » низкого » класса как 420HC компании Latrobe Specialty Metals. У нее исключительное сопротивление коррозии, но кромка затупляется довольно быстро. В связи с этим, затачивается клинок без лишних усилий. Скорее всего каждый согласится, что S110V лучше 420HC, но это еще не значит, что сталь выбранная по такой оценке, подойдёт под определённую работу. Небольшой список марок сталей и их классы: Супер стали: S110V, Vanax 75, 20CV, REX 121 Ультра премиум стали: S110V, S90V, M4, Elmax, M390 S110V — сталь компании Crucible Industries с самым высоким сопротивлением износу и сохранением кромки на рынке ножей «масс-маркета». Еще не получила большого распространения в связи с незаметным различием с CPM-S90V вне лаборатории, но факты все же говорят сами за себя. Дорогая сталь, бич производителей ножей и точилок, угроза психическому здоровью тех, кто самостоятельно взялся его править в первый раз. Но в то же время, держит заточку абсурдно долго, убедится с этим можно в тестах Spyderco Military.

Давайте возьмём стали » низкого » класса как 420HC компании Latrobe Specialty Metals. У нее исключительное сопротивление коррозии, но кромка затупляется довольно быстро. В связи с этим, затачивается клинок без лишних усилий. Скорее всего каждый согласится, что S110V лучше 420HC, но это еще не значит, что сталь выбранная по такой оценке, подойдёт под определённую работу. Небольшой список марок сталей и их классы: Супер стали: S110V, Vanax 75, 20CV, REX 121 Ультра премиум стали: S110V, S90V, M4, Elmax, M390 S110V — сталь компании Crucible Industries с самым высоким сопротивлением износу и сохранением кромки на рынке ножей «масс-маркета». Еще не получила большого распространения в связи с незаметным различием с CPM-S90V вне лаборатории, но факты все же говорят сами за себя. Дорогая сталь, бич производителей ножей и точилок, угроза психическому здоровью тех, кто самостоятельно взялся его править в первый раз. Но в то же время, держит заточку абсурдно долго, убедится с этим можно в тестах Spyderco Military. S90V — сталь компании Crucible Industries, которая имеет почти лучшие показатели в сопротивлении износу и сохранению режущей кромки. Как можно ожидать, в ней высокое содержание углерода, но с высоким количеством ванадия, почти в три раза превышающим Elmax и S30V. Высокая стоимость и требовательность к большому запасу терпения при заточке, но все же меньше чем CPM-S110V. Один из самых стойких к абразиву и удержанию кромки марок стали. CPM M4 — высокоэффективная инструментальная сталь компании Crucible Industries, которая превышает прочность и удерживает кромку лучше любой другой углеродистой стали. Как и вся линейка CPM создана с применением запатентованного металлургического процесса, который обеспечивает крайне высокую однородность и стабильность по сравнению с традиционными процессами. Отличная балансировка между сопротивлением абразивному износу и прочностью, благодаря высокой концентрации молибдена («M»), ванадия и вольфрама с достаточным высоким содержанием углерода.

S90V — сталь компании Crucible Industries, которая имеет почти лучшие показатели в сопротивлении износу и сохранению режущей кромки. Как можно ожидать, в ней высокое содержание углерода, но с высоким количеством ванадия, почти в три раза превышающим Elmax и S30V. Высокая стоимость и требовательность к большому запасу терпения при заточке, но все же меньше чем CPM-S110V. Один из самых стойких к абразиву и удержанию кромки марок стали. CPM M4 — высокоэффективная инструментальная сталь компании Crucible Industries, которая превышает прочность и удерживает кромку лучше любой другой углеродистой стали. Как и вся линейка CPM создана с применением запатентованного металлургического процесса, который обеспечивает крайне высокую однородность и стабильность по сравнению с традиционными процессами. Отличная балансировка между сопротивлением абразивному износу и прочностью, благодаря высокой концентрации молибдена («M»), ванадия и вольфрама с достаточным высоким содержанием углерода. Может быть закалена до 62-64 HRC. M4 относится к углеродистой стали из-за относительного низкого содержания хрома.

Хоть это одна из лучших сталей для резки, она требовательна к уходу, и со временем может развиться окислительный налёт. Некоторые производители применяют покрытия, которые помогают с этой проблемой, но не навсегда. И да, простоты заточки не дождётесь. Elmax — порошковая сталь компании Uddeholm (ставшая Bohler-Uddeholm) с высоким содержанием хрома, ванадия и молибдена в сплаве, обеспечивает высокое сопротивление к износу и коррозии. Elmax нержавеющая сталь, которая сходна по свойствам с углеродистой. Отличное сохранение кромки, относительно простая заточка и защита от коррозии. Лучшая универсальная сталь? Возможно. Хорошо, что в фирмах имеет место быть технологическая конкуренция, потребители в любом случае будут в выигрыше. M390 — это новая порошковая «супер-сталь» Bohler-Uddeholm. Третье поколение технологий порошковых металлов для ножей с отличной защитой от коррозии и очень высокой твёрдостью для сопротивлению износу.

Может быть закалена до 62-64 HRC. M4 относится к углеродистой стали из-за относительного низкого содержания хрома.

Хоть это одна из лучших сталей для резки, она требовательна к уходу, и со временем может развиться окислительный налёт. Некоторые производители применяют покрытия, которые помогают с этой проблемой, но не навсегда. И да, простоты заточки не дождётесь. Elmax — порошковая сталь компании Uddeholm (ставшая Bohler-Uddeholm) с высоким содержанием хрома, ванадия и молибдена в сплаве, обеспечивает высокое сопротивление к износу и коррозии. Elmax нержавеющая сталь, которая сходна по свойствам с углеродистой. Отличное сохранение кромки, относительно простая заточка и защита от коррозии. Лучшая универсальная сталь? Возможно. Хорошо, что в фирмах имеет место быть технологическая конкуренция, потребители в любом случае будут в выигрыше. M390 — это новая порошковая «супер-сталь» Bohler-Uddeholm. Третье поколение технологий порошковых металлов для ножей с отличной защитой от коррозии и очень высокой твёрдостью для сопротивлению износу. Сплав хрома, молибдена, ванадия и вольфрама придаёт остроту кромке и повышает её устойчивость при воздействии. В отличие от ZDP-189 большинство карбидов формированы ванадием и молибденом, оставляя «свободный» хром, защищая от коррозии. Закаляется до 60-62 HRC. Bohler называет сталь «Микрочистой» (Microclean), что позволяет заполировать её до зеркального состояния. Относительно сложная в заточке, но не так как S90V. Премиум стали: S30V, ZDP-189, CTS-XHP, S35VN S30V — сталь компании Crucible Industries, которая имеет хорошее сохранение режущей кромки и сопротивление коррозии. Разработанная в США, часто используется в высококлассных карманных и дорогих кухонных ножах. Внедрение карбидов ванадия обеспечивает крайнюю твёрдость решётки сплава стали. Полностью стоящая своих денег, данная ножевая сталь считается лучшим представителем своего класса — обладая идеальным балансом твёрдости, сохранения режущей кромки и прочности. S30V имеет более привлекательного брата S35VN, который схож по характеристиками и проще в обработке благодаря добавлению ниобия.

Сплав хрома, молибдена, ванадия и вольфрама придаёт остроту кромке и повышает её устойчивость при воздействии. В отличие от ZDP-189 большинство карбидов формированы ванадием и молибденом, оставляя «свободный» хром, защищая от коррозии. Закаляется до 60-62 HRC. Bohler называет сталь «Микрочистой» (Microclean), что позволяет заполировать её до зеркального состояния. Относительно сложная в заточке, но не так как S90V. Премиум стали: S30V, ZDP-189, CTS-XHP, S35VN S30V — сталь компании Crucible Industries, которая имеет хорошее сохранение режущей кромки и сопротивление коррозии. Разработанная в США, часто используется в высококлассных карманных и дорогих кухонных ножах. Внедрение карбидов ванадия обеспечивает крайнюю твёрдость решётки сплава стали. Полностью стоящая своих денег, данная ножевая сталь считается лучшим представителем своего класса — обладая идеальным балансом твёрдости, сохранения режущей кромки и прочности. S30V имеет более привлекательного брата S35VN, который схож по характеристиками и проще в обработке благодаря добавлению ниобия. Все равно, S30V остаётся любимым выбором многих людей. ZDP-189 — новая супер сталь от Hitachi содержащая огромное количество углерода и хрома, в результате имеющая сумбурно большой уровень твёрдости. В среднем, твёрдость варьируется около 64 HRC, но некоторые мастера повышают её до 66 единиц по Роквеллу. Конечно при такой твёрдости можно ожидать отличное сохранение режущей кромки, но в значительный ущерб простоты заточки.

С 20% содержанием хрома можно ожидать, что нож защищён от коррозии?

Все равно, S30V остаётся любимым выбором многих людей. ZDP-189 — новая супер сталь от Hitachi содержащая огромное количество углерода и хрома, в результате имеющая сумбурно большой уровень твёрдости. В среднем, твёрдость варьируется около 64 HRC, но некоторые мастера повышают её до 66 единиц по Роквеллу. Конечно при такой твёрдости можно ожидать отличное сохранение режущей кромки, но в значительный ущерб простоты заточки.

С 20% содержанием хрома можно ожидать, что нож защищён от коррозии?

Не-а. Большое количество углерода в паре с хромом почти не оставляет его в свободном виде, для защиты от коррозии. Так что более твёрдый и износостойкий сплав чем S30V, более подвержен коррозии. CTS-XHP — относительно новая ножевая сталь компании Carpenter с хорошей сохранностью режущей кромки и твёрдостью в районе 61 HRC. Ещё одна разработка порошковой металлургии, разработанная техниками компании. Слегка улучшенное сохранение кромки, в сравнении с S30V, и большие затраты усилий при заточке. Можно запомнить эту сталь, как более защищённую от коррозии версию D2, с улучшенным сохранением кромки и такой же сложностью заточки. S35VN — сталь, представленная в 2009 компанией Crucible и мастером Chris Reeve как улучшенная версия S30V. Используется более мелкая структура и добавление небольшого количества ниобия — тем самым упрощена машинная обработка, заточка, повышена прочность в сравнении с S30V. На практике, эти стали вживую почти не различимы. Высококлассные стали (High-End): 154CM, ATS-34, VG-1, N690, D2 Средний класс стали (Average): 440C, 420HC, 1095, 8Cr13MoV Низкий класс стали (Low-End): AUS-6, 420J2, 440A

Можно также упомянуть более продвинутые сплавы как CPM-125V, CPM-10V, K294, но они достаточно редки и пока не используются в ножах масс-маркета. Так что же делает стали премиум класса лучше типичной ножевой? Если выбирается ежедневный (EDC) нож, который не сложно подправлять раз в две недели за пару минут, не требующий ухода, то можно остановиться на 420HC.

Можно запомнить эту сталь, как более защищённую от коррозии версию D2, с улучшенным сохранением кромки и такой же сложностью заточки. S35VN — сталь, представленная в 2009 компанией Crucible и мастером Chris Reeve как улучшенная версия S30V. Используется более мелкая структура и добавление небольшого количества ниобия — тем самым упрощена машинная обработка, заточка, повышена прочность в сравнении с S30V. На практике, эти стали вживую почти не различимы. Высококлассные стали (High-End): 154CM, ATS-34, VG-1, N690, D2 Средний класс стали (Average): 440C, 420HC, 1095, 8Cr13MoV Низкий класс стали (Low-End): AUS-6, 420J2, 440A

Можно также упомянуть более продвинутые сплавы как CPM-125V, CPM-10V, K294, но они достаточно редки и пока не используются в ножах масс-маркета. Так что же делает стали премиум класса лучше типичной ножевой? Если выбирается ежедневный (EDC) нож, который не сложно подправлять раз в две недели за пару минут, не требующий ухода, то можно остановиться на 420HC. Если же требуется более постоянный и устойчивый к износу клинок, у вас есть инструменты и навыки для заточки, S110V будет отличным выбором. Качество сталей также сильно зависит от термообработки. Множество людей из ножевого сообщества критикуют использование стали AUS-8 в премиальных линейках продукции, но эта марка в хороших руках может посоперничать со множеством сталей класса «премиум». Термообработка на премиальных сталях тоже может быть не лучшей, хотя такое встречается не часто. В реальном мире разница сложно уловима На бумаге «премиумные» стали имеют лучшие характеристики и цифры, по сравнению с бюджетными, но большинство людей не найдёт отличий между S110V и S30V. Те же принципы относятся и к механизму фиксации клинка Множество технических решений от разных компаний способны справляться с сотнями килограммов усилия.

— Но значит ли это то, что Tri-Ad Lock, выдерживающий большие нагрузки, намного лучше чем задний Back-Lock, который уступает в цифрах?

— Не особо, в реальной жизни такие усилия, как правило, не встречаются Как и механизмы фиксации, большинство ножевых сталей имеет характеристики, подбираемые под ваши запросы.

Если же требуется более постоянный и устойчивый к износу клинок, у вас есть инструменты и навыки для заточки, S110V будет отличным выбором. Качество сталей также сильно зависит от термообработки. Множество людей из ножевого сообщества критикуют использование стали AUS-8 в премиальных линейках продукции, но эта марка в хороших руках может посоперничать со множеством сталей класса «премиум». Термообработка на премиальных сталях тоже может быть не лучшей, хотя такое встречается не часто. В реальном мире разница сложно уловима На бумаге «премиумные» стали имеют лучшие характеристики и цифры, по сравнению с бюджетными, но большинство людей не найдёт отличий между S110V и S30V. Те же принципы относятся и к механизму фиксации клинка Множество технических решений от разных компаний способны справляться с сотнями килограммов усилия.

— Но значит ли это то, что Tri-Ad Lock, выдерживающий большие нагрузки, намного лучше чем задний Back-Lock, который уступает в цифрах?

— Не особо, в реальной жизни такие усилия, как правило, не встречаются Как и механизмы фиксации, большинство ножевых сталей имеет характеристики, подбираемые под ваши запросы. Цена — это тоже важный фактор Ещё надо учитывать цену. Разница между S30V и S90V, например, в моделях Benchmade 940 и Benchmade 940-1 может быть очень большой. Ценник варьируется от 180 до 270$. Множество людей, не долго раздумывая, выберут более дешёвую модель, это не изменит факт того, что S30V останется довольно хорошей сталью. — Премиальные стали это просто общая тенденция и маркетинг?

— Нет Такие стали имеют преимущества с небольшими издержками. В большинстве случаев их параметры лучше. И только из-за того, что они хуже будут подходить под определённые условия, это ещё не значит, что компании не должны разрабатывать новые технологии и решения. Может эти стали — не такие важные открытия, но развитие и стремление к лучшему необходимо. Все это приводит к тому, что нож подбирается под нужные задачи и условия — надо выбрать подходящий инструмент под тип работы. Отлично подходит аналогия известного ножевого мастера William Woods, касающаяся стали ножей в тексте The Truth About Knives:

Цена — это тоже важный фактор Ещё надо учитывать цену. Разница между S30V и S90V, например, в моделях Benchmade 940 и Benchmade 940-1 может быть очень большой. Ценник варьируется от 180 до 270$. Множество людей, не долго раздумывая, выберут более дешёвую модель, это не изменит факт того, что S30V останется довольно хорошей сталью. — Премиальные стали это просто общая тенденция и маркетинг?

— Нет Такие стали имеют преимущества с небольшими издержками. В большинстве случаев их параметры лучше. И только из-за того, что они хуже будут подходить под определённые условия, это ещё не значит, что компании не должны разрабатывать новые технологии и решения. Может эти стали — не такие важные открытия, но развитие и стремление к лучшему необходимо. Все это приводит к тому, что нож подбирается под нужные задачи и условия — надо выбрать подходящий инструмент под тип работы. Отлично подходит аналогия известного ножевого мастера William Woods, касающаяся стали ножей в тексте The Truth About Knives:

« Выбор стали, которая подойдёт под ваши задачи — это как выбор машины. — Можно впрячь Поршэ в гужевую повозку?

— Конечно.

— Она будет плохо справляться и в конце концов произойдёт поломка?

— Да, так и будет.

Большинство жалоб на определённый сплав стали — это применение его не по назначению и с усилиями для них не подходящими. » Оценка стали, как и ножей, может быть очень субъективной. Одному человеку прекрасно подойдёт бюджетная марка стали для редкого использования, а другому потребуется клинок, держащий кромку даже после огромной проделанной работы.

Но только потому, что сталь относится к классу «премиум», ещё не значит, что она хуже справится с вашими запросами.

— Можно впрячь Поршэ в гужевую повозку?

— Конечно.

— Она будет плохо справляться и в конце концов произойдёт поломка?

— Да, так и будет.

Большинство жалоб на определённый сплав стали — это применение его не по назначению и с усилиями для них не подходящими. » Оценка стали, как и ножей, может быть очень субъективной. Одному человеку прекрасно подойдёт бюджетная марка стали для редкого использования, а другому потребуется клинок, держащий кромку даже после огромной проделанной работы.

Но только потому, что сталь относится к классу «премиум», ещё не значит, что она хуже справится с вашими запросами.

#ножи #сталь #оружие #металл #снаряжение #экипировка

Нож Firebird by Ganzo Fh31 сталь D2 (черный, зеленый, серый)

Описание ножа Ganzo Firebird Fh31:

Для поездки на рыбалку или на пикник обязательно нужно взять нож. Желательно, чтобы эта модель была компактной и не тяжелой, но могла справится с любой задачей. Именно такие складные ножи и выпустила компания Firebird, назвав их FirebirdFh31. Даже в открытом положении длина ножа составляет всего 197 мм, а в сложенном он запросто помещается даже в небольшом кармане. Этим ножом удобно резать как продукты питания, так и другие материалы. По сути, он является универсальным и может использоваться как на природе, так и в городской обстановке. Клинок данной модели сделан из популярной марки ножевой стали D2. Она содержит более 0 5% углерода, так что является высокоуглеродистой сплавом. Однако добавление в состав никеля и Хрома позволило создать полу нержавеющийметалл, а значит, сделанные из него ножи являются простыми в уходе. Чтобы FirebirdFh31 долго прослужил, его достаточно держать чистым и сухим.

Даже в открытом положении длина ножа составляет всего 197 мм, а в сложенном он запросто помещается даже в небольшом кармане. Этим ножом удобно резать как продукты питания, так и другие материалы. По сути, он является универсальным и может использоваться как на природе, так и в городской обстановке. Клинок данной модели сделан из популярной марки ножевой стали D2. Она содержит более 0 5% углерода, так что является высокоуглеродистой сплавом. Однако добавление в состав никеля и Хрома позволило создать полу нержавеющийметалл, а значит, сделанные из него ножи являются простыми в уходе. Чтобы FirebirdFh31 долго прослужил, его достаточно держать чистым и сухим.

Длина клинка данной модели равна 86 мм. А вот толщина по обуху составляет целых 3,5 мм. Так что нож подойдет и для использования в полевой кухне, и для более серьезных видов работ. Форма его лезвия — это Droppoint: немного сниженная линия обуха и хорошо сбалансированное острие. Нож получил заточку типа plain — гладкую по всей длине. На финишной стадии обработки клинок прошел шлифовку путем сатинирования. В данной модели добавлена такая деталь, как флиппер, который помогает открывать нож, а затем служит дополнительной защитой для пальцев.

На финишной стадии обработки клинок прошел шлифовку путем сатинирования. В данной модели добавлена такая деталь, как флиппер, который помогает открывать нож, а затем служит дополнительной защитой для пальцев.

Изготовление рукоятки производители уделили не меньше внимания, чем клинку ножа. Она состоит из двух накладок, которые прикручены к стальной базе. Эти накладки выполнены из очень прочного композитного материала G10, который представляет собою разновидность стеклопластика. Ему легко придать нужную форму, этот материал не впитывает воду, не выцветает на солнце, выдерживает большие механические нагрузки. В результате, покупатели получили возможность выбирать среди ножей FirebirdFh31 с рукоятками 3 разных цветов: черный, серый, оливково-зеленый. В каждом случае ручка ножа выглядит очень сильный: Она имеет текстурированную поверхности и украшена несколькими продольными бороздками. Также на краю рукоятке имеется пара отверстий, в которые владелец ножа может продеть темляк.

Конструкцию FirebirdFh31 дополняет надежной блокиратор клинка. Это ножевой замок под названием Linerlock. Являясь одним из самых простых по конструкции, он в то же время известен как один из наиболее долговечных и неприхотливых в уходе.

Это ножевой замок под названием Linerlock. Являясь одним из самых простых по конструкции, он в то же время известен как один из наиболее долговечных и неприхотливых в уходе.

Особенности:

- удобный карманный формат;

- встроенный замок конструкции Liner lock;

- нескользкая рукоять из материала G10;

- универсальный клинок из стали D2;

- длина лезвия равна 86 мм;

- толщина лезвия равна 3,5 мм;

- твердость стали составляет 60HRC;

- тип заточки режущей кромки – plain;

- общая длина открытого ножа равна 197 мм;

- данная модель весит 96,5 г;

- нож выпускается с рукоятками черного, зеленого и серого цвета.

Гарантия:Все ножи Firebird Fh31 продаются с пожизненной гарантией.

Охотничий нож сталь D2. Ключевые характеристики материала

В Росси достаточно высокая собственная база разработок по металлургии во всех отраслях и направлениях. Но не смотря на существующий марочник, включающий более 5000 тысяч названий, приживается аналог с зарубежным названием. Это происходит зачастую от того, что название марки ассоциируется с каким-либо известным изделием, определяющим точные свойства, так например характеристики стали D2 указывают на назначение этой марки для изготовления охотничьих, туристических, реже бытовых ножей.

Но не смотря на существующий марочник, включающий более 5000 тысяч названий, приживается аналог с зарубежным названием. Это происходит зачастую от того, что название марки ассоциируется с каким-либо известным изделием, определяющим точные свойства, так например характеристики стали D2 указывают на назначение этой марки для изготовления охотничьих, туристических, реже бытовых ножей.

Технические особенности стали D2

Марка D2 — это американская маркировка, которая используется и у нас, указывая на точное использование. Существующий Российский аналог — сталь Х12МФ . Как по химическому составу, так и механическим свойствам эти марки схожи. Существует лишь разница в диапазоне используемых компонентов. Но больше свойства зависят от термической отработки.

В своей стране эта марка получила большую известность, ее используют многие компании для своих изделий: режущего инструмента для оборудования, ножей. Востребована она благодаря:

- низкой стоимости;

- хорошей обрабатываемости;

- стойкостью заточки;

- высокими характеристиками реза;

- коррозионной стойкостью;

- однородности структуры после закалки.

Сталь d2 для ножей

Прежде чем охарактеризовать эту сталь с промышленной точки зрения, рассмотрим особенности охотничьих ножей. Почему именно эта сталь востребована при их производстве, и для каких именно ножей она применяется.

Такое сочетание как охотничий нож у профессионалов вызывает интерес, в то время как человек не заинтересованный пропустит это мимо. Дело в том, что ножи носят особый статус. У них своя форма, наличие деталей, конструкция каждый элемент которых имеет свое значение и определение.

Для охотничьего ножа первое правило — клинок должен долго держать хорошую заточку. Считается нормальным, если ее хватает на разделку одной большой туши, например кабана, лося или оленя. Форма такого ножа обязана иметь упор для устойчивости. — Все эти свойства и плюсы обеспечивает сталь D2 при невысокой стоимости.

Химический состав

По химическому составу D2 относится к высокоуглеродистым легированным сталям, а если более точно — режущим. Первоначально она и была разработана для изготовления режущих зубьев на базе высокоуглеродистого металла с содержанием 1,4-1,6 % углерода.

Основные легирующие элементы, придающие такие качества как красноломкость (металл ломается, при t выше 725 C, когда принимает красный цвет) износостойкость это — ванадий и молибден, содержание которых составляет:

- V-0,9-1,1 % ;

- Mo- 0,8-1,2 %.

Из-за того, что они очень тугоплавки и получить их обычным методом не получается возможным эти вещества вводятся в расплав в виде мелкодисперсных порошков. Попадая в жидкую сталь, элементы образуют прочнейшие карбидные соединения (VC) и (WC) , разрушая карбид железа (FeC) и карбид хрома (CR23C6). Это обеспечивает высокую прочность при высоких температурах и хорошую способность к закаливанию стали.

Молибден увеличивает прокаливаемость стали на большую глубину и равномерному распределению внутренних напряжений, возникающих при закалке. Ванадий, в свою очередь, предотвращает хрупкость и ломкость клинка.

Хром — единственный элемент, который придает сплаву стойкость к химической коррозии. Но так как для полной защиты необходимо минимальное содержание хрома 13 %, а в стали D2 находится только 11 %, то она относится к слабо ржавеющим. Кроме этого высокое содержание углерода способствует образованию достаточно большого количества карбида хрома, который влияет на межкристаллическую коррозию при реагировании с кислотами.

Кроме этого высокое содержание углерода способствует образованию достаточно большого количества карбида хрома, который влияет на межкристаллическую коррозию при реагировании с кислотами.

В обязательном порядке присаживаются кремний и марганец в соотношении 1:1 и количестве 0,60 %. Кремний оказывает упрочняющее границы зерен действие. Являясь не карбидообразующим элементом и одновременно тугоплавким, кристаллизующимся одним из первых, кремний выталкивает углерод к границам зерен, тем самым, придавая им большую прочность.

Марганец, как правило, присаживается в соотношении 1:1,1 и выше, но в этом случае выдерживается 1:1. Он стабилизирует структуру металла, как в аустенитном состоянии, так и отпущенном мартенсите. Он хоть и повышает твердость стали, но без ущерба ее вязкости.

Вредная примесь фосфор снижена до предела 0,04 %, сера до 0,03 %. Это не самые минимальные пределы их содержания, но при повышении этого содержания они способны негативно влиять на нее, а в этом диапазоне они не оказывают негативного действия.

Термомеханическая обработка

Сталь D2 относится к режущим. Такие марки подвергаются закалке для придания максимально большой прочности (57 ед. по Роквеллу в отожженном состоянии, после закалки и отпуска 61 ед.). Основная масса стали, подвергающаяся закалке нагревается в окислительной атмосфере, но для ножей используется не совсем обычная технология из-за перепада толщины между кромкой и основной толщины ножа. Т. е. важно обеспечить равномерный нагрев и получение однородной структуры по всему телу лезвия: и в кромке и в обухе. При всем этом избежать коробления металла.

Нагрев под закалку в окислительной атмосфере приводит к частичному обезуглероживанию верхних слоев, которые снимают окончательной обработкой. Но заготовки ножей подвергаются закалке в точных размерах, так как после термической обработки сталь становится очень прочной и поэтому окончательная механическая обработка, которая к ней применяется — это шлифование и заточка резца.

Нагрев проводят в соляных ваннах температурой 850-630 ºC. Для прогрева всей толщины заготовки достаточно выдержки несколько секунд или минут, после чего металл охлаждают на воздухе. Для того чтобы за считанные секунды матрица нагрелась и перешла в аустенитное состояние, сталь легируют молибденом и ванадием, которые не только увеличивают износостойкость ножа, но так же увеличивают прокаливаемость.

Для прогрева всей толщины заготовки достаточно выдержки несколько секунд или минут, после чего металл охлаждают на воздухе. Для того чтобы за считанные секунды матрица нагрелась и перешла в аустенитное состояние, сталь легируют молибденом и ванадием, которые не только увеличивают износостойкость ножа, но так же увеличивают прокаливаемость.

Почему выбирают D2

Выбирая стали для ножей, их более 15 марок различных по хим составу и свойствам, руководствуются в первую очередь физико-химическими показателями, от которых зависят основные свойства клинка. Это могут быть метательные ножи, тогда для них важна пластичность, чтобы они выдерживали динамические удары, гнулись, но в этом случае клинка не хватит для освеживания туши без нескольких правок. А вот клинки, которые держат долго заточку, не предназначены для метания, открывания бутылок и забивания гвоздей.

Второй критерий выбора массовое производство и окончательная стоимость изделия. Например, бытовые ножи должны быть коррозионностойкими, держать заточку, но не обязательно долго, но самое важное быть недорогими. Поэтому использовать очень дорогую сталь для производства бытовых изделий накладно, даже если попытаться снижать стоимость за счет массового производства.

Поэтому использовать очень дорогую сталь для производства бытовых изделий накладно, даже если попытаться снижать стоимость за счет массового производства.

Коррозионностокость — третий фактор, видимо не самый главный, когда речь заходит о способности держать заточку. Именно сталь марки D2 отодвигает это условие на второй план, так как она при длительном воздействии воды поддается коррозии, пусть и не активно.

Сталь D2 оптимально подходит как по физико-химическим свойствам, так и по стоимости. При правильном хранении (исключается постоянный контакт с водой, любой — с кислотами) ножи прослужат очень долго. А их стоимость составляет в диапазоне 15-35 у. е.

В этой статье рассмотрены основные марки стали для ножей.

Описаны наиболее востребованные ножевые стали, кратко рассмотрена каждая сталь.

- Наш новый Hard-тест ножа из стали D2 —

Импортные ножевые стали:

1095/1080/1070/…/1050/…

Обычная углеродистая сталь, используемая для изготовления ножей. Страна изготовления — США. Низкая коррозионная стойкость. Число «10» в начале номера указывает на то, что эта сталь специально разработана для производства ножей. Последние две цифры в номере показывают количество углерода — соответственно чем его меньше — тем сталь мягче и хуже держит заточку. Стали из этой серии с низким содержанием углерода используются при изготовлении мечей, где требуется пластичность. Для ножей обычно берется 1095. Применяется при производстве ножей Ka-Bar и Cold Steel. Аналоги — наши У8, У10А.

12С27

Нержавеющая сталь, производится в Швеции. Содержание углерода — 0,6%. Простая и качественная сталь. Посторонние примеси отсутствуют. Аналог — 420НС.

15N20

Инструментальная сталь. Страна производства — Швеция. Используется при изготовлении дамасской стали.

154СМ

59-62 HRC. Высокотехнологичная нержавеющая подшипниковая сталь. Страна изготовления — США. Аналог ATS-34. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».

1770 SS / 1778 SS / 1870 SS

SS — Sweden Standart. Серия хорошей шведской конструкционной стали.

3Cr13

Нержавеющая сталь, страна производства — Китай. Это модификация стали марки 440А, закаленная до 57 HRC. Используется при производстве ножей среднего ценового диапазона.

Также идет на изготовление топоров.

3G

Композитная порошковая сталь для ножей. Страна изготовления — Швеция. Содержание углерода — 1,4%. Показатели твердости, жесткости, ударной вязкости, износоустойчивости и антикоррозионной стойкости — на высшем уровне.

420

Содержание углерода 0,5%. Самая простая и дешевая ножевая сталь. Высокая стойкость к коррозии. Мягкая, плохо держит заточку, но затачивается без проблем. Область применения — дешевый Китай и различные кухонные ножи. Аналог — японская AUS-4.

Если на дешевом ноже имеется надпись типа «Stainless», «Inox», «Super-steel» и т. д. — то это скорее всего и есть 420-я сталь.

420J2

Японская нержавеющая сталь, дешевая, как правило используется в композиционных сплавах, проста в обработке. Слабая износостойкость. Используется в недорогих ножах, произведенных на бескрайних просторах Юго-восточной Азии. Что бы компенсировать мягкость 420-й стали приходится увеличивать толщину клинка.

420HC

Высокоуглеродистая ножевая сталь. Легка в обработке, антикоррозионная, средняя прочность, но хорошо держит режущую кромку. Достаточно низкая стоимость. Наибольшее применение нашла у фирмы «Buck», причем 420HC от «Buck» значительно превосходит 420HC других ножеделов. Это достигается проводимой криогенной обработкой. Аналог — шведская 12С27.

440А

56 HRC. Нержавеющая сталь. Содержание углерода — 0,75%. Хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Широко используется в ножах фирмы «SOG». Если на клинке стоит маркировка «440», либо «440 Series Stainless» — то это скорее всего 440А.

440В

58 HRC. Содержание углерода 0,9%. хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Аналог — японская AUS-8.Широко используется фирмой «Randell».

440С

60 HRC. Высокотехнологичная нержавеющая сталь, содержание углерода — 1,2%. хорошо держит РК. Одна из самых сбалансированных по своим свойствам ножевая сталь. Сталь 440С более дорогая, чем 440А и 440В. Аналог — японская AUS-10. Стоит отметить, что 440С у испанских ножей более мягкая, чем у остальных европейцев.

5160

Профессиональная высококачественная пружинящая сталь. Очень прочна, хорошо держит РК. Популярна в изготовлении ножей для тяжелых работ.

52100

Подшипниковая сталь. Низкая прочность и стойкость к коррозии. Но хорошо держит заточку. Аналог — ШХ15. Широко применяется для изготовления охотничьих ножей.

8Cr13MoV

56-58 HRC. Ножевая сталь с высоким содержанием углерода, хрома, ванадия и молибдена. Страна изготовления — Китай. Хорошо держит заточку и хорошо затачивается. Используется «Spyderco». Близка к японской AUS-8.

8Cr14MoV

То же самое, что и 8Cr13MoV, но за счет повышенного содержания хрома более антикоррозионная. Многие китайсвкие реплики изготавливаются из этой стали.

9Cr14MoV

За счет большего содержания углерода чуть тверже, чем 8Cr13MoV. Широко используется на китайских репликах. Режет для ножей этой ценовой категории хорошо и легка в заточке.

А-2

60-62 HRC. Американская углеродистая самозакаливающаяся инструментальная сталь. Высокая прочность и способность держать заточку. Используется Крисом Ривом (Chris Reeve) в боевых ножах.

ATS-34

58-60 HRC. Высокотехнологичная нержавеющая сталь. Страна изготовления — Япония, Hitachi. Аналог 154СМ. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».Также используется для изготовления бритвенных лезвий и лопаток реактивных турбин.

ATS-55

В отличии от ATS-34 не содержит молибден, соответственно более дешевая. Встречается у Spyderco.

AUS-4

54 HRC. Редкая нержавеющая дешевая сталь из-за низкого содержания углерода. Страна изготовления — Япония. Быстро теряет заточку, но легко затачивается. Аналог — 420-я сталь.

AUS-6

56 HRC. Нержавеющая сталь. Страна изготовления — Япония. Аналог 440А. Используется фирмой «Al Mar».

AUS-8

58 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог 440В. Широко применяется благодаря хорошей износоустойчивости. Используется фирмой «Cold Steel».

AUS-10

60 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог американской 440С, но из-за меньшего содержания хрома менее коррозионностойкая. Хорошая износоустойчивость.

Beta-ti Alloy

Титановый сплав. Водолазные и кухонные ножи.

BG-42

60-64 HRC. Японская нержавеющая сталь для ножей. Высокая жесткость, хорошо держит РК. Эту сталь в своих ножах «Sebenza» использует Крис Ривз (Chris Reeves).

Blue Paper Super

Легированная сталь. Производится в Японии. Идет на изготовление профессиональных поварских ножей.

Carbon V

Марка стали, владельцем которой является Cold Steel. По свойствам это ножевая сталь схожа с О-1 и 1095.

CowryX (RT-6)

63-67 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CowryY (CP-4)

61-64 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CPM 440V

Хорошая нержавеющая сталь для ножа. Хорошо держит РК, затачивается с трудом. Эту сталь использует Sean McWilliams/

D-2

60-62 HRC. Инструментальная ножевая сталь, которую также называют «полунержавейкой». Более коррозионностойкая, чем углеродистые стали, но до свойств «нержавейки» не дотягивает. Высокая прочность, хорошо держит заточку. Аналог — наша Х12МФ. Страна изготовления — Япония. Применяется в ножаж Bob Dozier, Benchmade. Оптимальна для универсального ножа. Не поддается окончательной полировке.

Хорошие ножи из D2 выпускает SteelClaw.

DAMASTEEL

Сталь, полученная методом порошковой металлургии. Не является сплавом.

ELMAX

Инструментальная сталь. Широко используется скандинавскими кузнецами.

GIN-1 (G-2)

Хорошая нержавеющая сталь для ножа. Достаточно редка. Используется в ножах«Spyderco».

Н-1

58 HRC. Нержавеющая сталь для ножа. Отличная коррозионная стойкость, хорошие режущие свойства, отлично держит заточку. Сложна в обработке. Используется обычно в ножах «Spyderco».

INFI

Эксклюзивная сталь для ножа, используется только фирмой «Busse».

Inox

54-57 HRC. Высокопрочная нержавеющая сталь для ножей. Повышенная коррозионная стойкость. Широко применяется фирмой «Opinel».

КК

Легированная сталь, Япония, Hitachi. Используется в производстве поварских ножей и бритв.

L-6

Сталь для ленточных пил. Высокая прочность, хорошо держит РК.

LAK41, LAK42

Ножевая сталь, используемая в производстве дешевых кухонных ножей.

М-2

61-66 HRC. Быстрорежущая инструментальная сталь, используемая в производстве ножей. Идеально держит заточку. Низкая коррозионная стойкость и чувствительность к ударным нагрузкам. Применяется для производства фрез и сверл. Используется компанией «Benchmade».

Marss 500

Нержавеющая сталь. Широко применяется на шведских ножах.

N690Co

58-60 HRC. Так называемая «Австрийская 440C». От 440с отличается наличием кобальта и ванадия — благодаря этому улучшена коррозионная стойкость и более высокая твердость. Устойчива у ударным нагрузкам. Широко применяется в туристических ножах.

О-1

60-64 HRC. Хорошая углеродистая сталь масляной закалки для изготовления клинков. Несмотря на невысокую стоимость отличается хорошей прочностью. Применяется фирмой «Randall Made Knives». Легка в ковке. Быстро ржавеет.

Rostfrei

Нержавеющая сталь, Германия.

Sandvik 12C27 — шведская мартенситная, нержавеющая, хромистая сталь. Эластичная и гибкая сталь и в тоже время износостойкая. Хорошо затачивается даже в походных условиях «на коленке». Достаточно чистая по посторонним примесям. Широко используется при производстве ножей Helle .

S-Star

Недорогая нержавеющая сталь, идет на изготовление кухонных ножей.

S30V (CPM S30V/S60V/S90V)

Нержавеющая мартенситная порошковая сталь для ножей. Разработана Крисом Ривом (Chris Reeve) и Диком Барбером (Dick Barber). Высокая прочность. Применяется многими производителями ножей. Высокая коррозионная стойкость и ударная вязкость. Все это семейство сталей хорошо держит заточку, особенно S60V и S90V. Но зато они более хрупки, чем S30V и их сложнее точить. Эти стали являются оптимальными для универсальных ножей. Другое название этих сталей — «металлическое стекло». Широко используются компаниями «Leatherman» и «Zero Tolerance».

S30V — 58-61 HRC

S60V — 55-57 HRC

S90V — 56-59 HRC

И еще из этой линейки:

CPM S110V

CPM S125V

CPM 1V — 57-59 HRC

CPM 3V — 58-60 HRC

CPM 9V — 54-56 HRC

CPM 10V — 60 HRC

CPM 15V — 61-63 HRC

CPM M4 — 60-64 HRC — специальная быстрорежущая инструментальная сталь

CPM D2- 60-62 HRC

Silver 1,3,5

Марка нержавеющей японской стали. Используется при изготовлении кухонных ножей и ножниц.

SG2

64 HRC

SRK-8

Инструментальная японская сталь. Как правило используется для изготовления сельскохозяйственных инструментов.

Stellite 6K

42-46 HRC

T508, Т113

Французские стали.

Talonite

44-49 HRC

Vascower

Очень редкая сталь ввиду сложности обработки. Превосходная износостойкость

VG-10

59-61 HRC. Японская ножевая сталь. Заточку держит средне. Высокая коррозионная стойкость. Хорошо обрабатывается. Как правило идет на изготовление поварских ножей.

W1 W2

Углеродистая сталь, идет на изготовление напильников

YXR7

61-65 HRC

ZDP-189

Порошковая ножевая сталь высшего качества. Страна изготовления — Япония, Hitachi. Аналогов у этой стали пока нет. Применяется в ножах premium-класса. Высокая стоимость. Очень сложна в заточке. Идеальна для ножей, которые предназначены исключительно для своей главной функции — для реза.

Отечественные стали для ножей:

100Х13М

Хромомолибденовая сталь. Применяется при изготовлении медицинского инструмента.

30ХГСА

Другое название — «хромансиль». Высококачественная среднелегированная сталь. Создана советскими учеными в 40-х годах 20-го века для нужд авиации. Выдерживает высокую знакопеременную нагрузку. Превосходная ударная вязкость. Достаточно легка в термообработке. Идеальна для метательных ножей топоров.

40Х13/65Х13/95Х18/110Х18

Отечественные аналоги сталей 420 и 440. Наиболее широкое применение при изготовлении клинков — 95Х18. Достаточно прочная и гибкая, хорошо поддается и держит заточку. Коррозионносттойкая.

40Х13 — 53 HRC,

95Х18 — 57-60 HRC

65Х13 — хирургическая (медицинская) сталь. Из нее также выпускает ножи наш «Кизляр».

65Г

Конструкционная рессорно-пружинная сталь. Быстро ржавеет, плохо держит РК. Но превосходная ударная вязкость. Идеальна для ножей, предназначенных для рубки.

Р6М5

Быстрорежущая сталь. Применяется для изготовления полотен механических пил. Хорошо держит заточку, но хрупка. Низкая коррозионная стойкость.

У7-У16

Отечественная инструментальная сталь, используемая в изготовлении ножей. У7-У9 — стали повышенной вязкости, ножами из этих сталей можно спокойно рубить. У10-У13 — стали повышенной твердости, боятся ударных нагрузок. Все эти стали хорошо держат заточку. Коррозионно не устойчивы, коррозия проникает в глубь клинка.

Х12МФ

Легированная инструментальная штамповая сталь, используемая при изготовлении ножей. Хорошая коррозионная стойкость при тщательной полировке клинка. Отлично держит заточку. Стойкость к ударным нагрузкам — средняя.

ХВ5

65-67 HRC. «Алмазная сталь». Самая высокая твердость среди инструментальных сталей.

ШХ15

Конструкционная подшипниковая сталь, применяемая в изготовлении ножей. Хорошо держит заточку. Коррозионно не устойчива, ржавеет поверхностно. Аналог — 52100.

Сталь D2 – высокопрочная сталь, способная долгое время сохранять острую режущую кромку. Другое её название – полунержавеющая. мы рассмотрим в данной статье.

Технология производства была придумана в Америке, и по своему составу близка к стали х12мф. Однако по содержанию хрома 12% значительно уступает отечественной. Имеет отличную устойчивость к коррозии, легко точится, хотя является полунержавеющей. Используется в основном для изготовления туристических, охотничьих и бытовых ножей. По стоимости является недорогим материалом.

Острота кромки обеспечена за счёт содержания в стали более 0,5% углерода. Для повышения коррозионной устойчивости включены легирующие добавки, такие как хром и никель. Хром служит для обретения устойчивости к коррозии, а никель увеличивает свойство противостояния к коррозии. Также в состав входят такие элементы, как марганец, кремний, молибден и ванадий.

В производстве ножей особые требования предъявляют к прочности клинка, остроте режущей кромки, легкости затачивания и коррозионной устойчивости.

Сталь D2 обладает высокой стойкостью к износу, компрессионным нагрузкам и абразивным воздействиям. Её основное применение — в использовании современными ножевыми компаниями для производства клинков. Имеет твердость в пределах 64 единиц по Роквеллу.

Ножи являются незаменимыми помощниками охотников и рыболовов и могут использоваться ими в самых экстремальных условиях.

Плюсы стали D2 для ножей

- Сталь имеет высокую твёрдость — долго держит заточку.

- Сталь относится к полунержавеющим.

- Содержание углерода делает рез этой стали более агрессивным.

- Низкая цена.

Минусы стали D2 для ножей

- Сталь хоть и полунержавеющая, но минимальный уход необходим.

- Боковые нагрузки: нельзя использовать нож из этой стали как гвоздодёр или зубило.

- Сложность заточки в «полевых» условиях.

Сталь D2 нашла широкое применение в автомобилестроении, металлообрабатывающей промышленности, используется при производстве бритвенных лезвий.

В производстве ножей сталь проходит различные стадии обработки, после которых она приобретает свойственные ей характеристики. Различаются они по термообработке, прокатке и типу легирующих добавок. Всего существует несколько основных характеристик: твёрдость, жёсткость, износоустойчивость к абразивному воздействию, коррозионная стойкость и защита краёв от завалов. Но даже самая лучшая сталь на сегодняшнее время не способна совместить в себе все характеристики. Только сбалансированное сочетание всех составляющих элементов способно привести к изготовлению лучшей модели стали, при этом твёрдость и жёсткость должны быть в оптимальном соотношении.

Подводя итог, можно сказать о стали D2, что у неё больше плюсов чем минусов. Сталь D2 — это отличные антикоррозионные свойства, но недостаточно хрома, чтобы называться нержавеющей. Она обладает высокой твёрдостью, хорошо держит заточку. Но менее жёсткая по сравнению с конкурентами, поэтому, чтобы её заточить, придётся обратиться за помощью мастера.

D2 — инструментальная сталь высокого качества. На данный момент находится вне конкуренции за счет уровня класса и соответствующего качества. В ней присутствуют все необходимые качества, а составляющие объединены в правильном соотношении. Современные технологии позволили представить достойный сплав, который активно применяется в изготовлении ножей. .

Общая информация

D2 — это премиум сталь особого сегмента, которая ценится многими экспертами, специализирующимися в данной сфере. Сплав имеет высокий уровень углерода и хрома в своем составе, обладает стойкостью к коррозии, износу, а также разного рода нагрузкам и механическим воздействиям. На этапе производства подвергается закалке в рамках 55-69 HRC. Готовый нож из D2 обладает превосходными режущими свойствами и не тупится при длительном использовании.

Важной характеристикой является то, что сталь не полностью нержавеющая, точнее наполовину. Она обладает довольно хорошими антикоррозийными свойствами, не все же этот уровень не позволяет назвать ее на 100% нержавеющей.