Атмосферная Перегонка Нефти | PetroDigest.ru

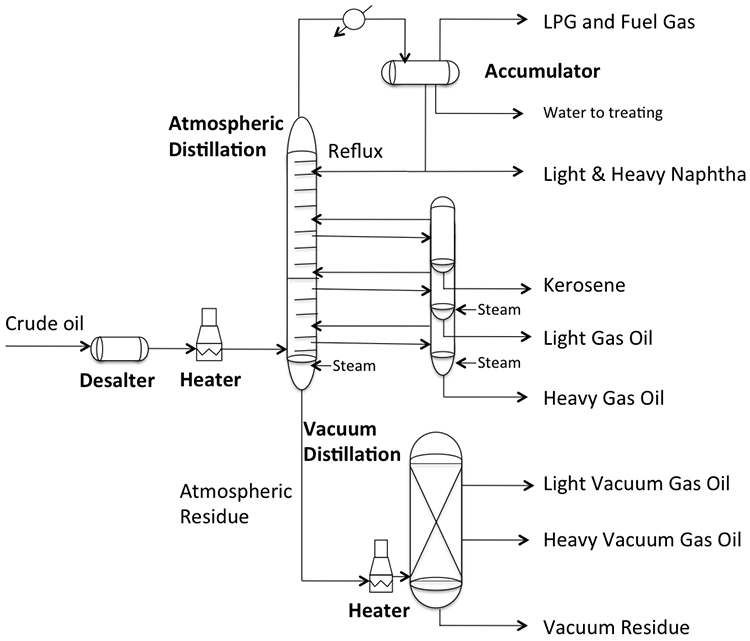

Атмосферная перегонка (дистилляция) — разделении нефти на фракции, путем многократного испарения и конденсации паров, проводящийся при нормальном (атмосферном) давлении.

Первый из двух процессов первичной перереработки нефти.

Технологический процесс

Подготовленная в ходе специальной процедуры нефть (см. Подготовка нефти к переработке) нагревается в специальной печи до температуры около 380 °С. В результате получается смесь жидкости и пара, которая подается в нижнюю часть ректификационной колонны — основного блока атмосферной дистилляции нефти.

Ректификационная колонна представляет собой внушительных размеров (до 80 метров высотой и до 8 метров в диаметре) трубу, вертикально разграниченную внутри так называемыми тарелками со специальными отверстиями. Когда нагретая смесь подается в колонну, легкие пары устремляются вверх, а более тяжелая и плотная часть отделяется и опускается на дно.

Поднимающиеся вверх пары конденсируются, и образуют на каждой тарелке слой жидкости толщиной около 10 см. Отверстия в тарелках снабжены так называемыми барботажными колпачками, благодаря которым поднимающиеся пары барботируют сквозь эту жидкость. Пары при этом теряют тепло, передавая его жидкости, и часть углеводородов переходит в жидкое состояние. Данный процесс «пробулькивания»и есть суть ректификации. Далее пары поднимаются к следующей тарелке, где барботирование повторяется. Кроме этого, каждая тарелка оснащена так называемым сливным стаканом, который позволяет избытку жидкости переливаться на нижнюю тарелку.

|

Барботажные колпачки и сливные стаканы в ректификационной колонне (схематичное изображение) |

Таким образом, посредством атмосферной перегонки нефть разделяется на фракции (или погоны). Однако, для более эффективного разделения используют следующие технологические приемы.

Орошение и повторное испарение

Для исключения попадания тяжелых продуктов в верхнюю часть колонны, пары периодически направляют в холодильник. Сконденсированные в холодильники вещества возвращают на одну из нижних тарелок. Такой процесс называется орошением ректификационной колонны.

С другой стороны, некоторое количество легких углеводородов может вместе с током жидкости оказаться в нижней части колонны. Эта проблема решается пропусканием отбором жидкости из определенного места колонны и повторным ее пропусканием через нагреватель. Таким образом легкие углеводороды снова поступают в колонну в виде пара. Описанный процесс называется

|

Орошение и повторное испарение |

|

Орошению и повторному испарению можно подвергать фракции, взятые из любой части колонны. В результате этих процессов некоторые молекулы несколько раз проходят весь путь по колонне, испаряюсь и снова конденсируясь. Такой подход обеспечивает наиболее эффективное разделение нефти, а ректификационная колонна по своей сути является комплексом перегонных аппаратов совмещенных воедино.

Границы кипения фракций

Принципиально важной и основной характеристикой фракций являются ее границы кипения – температуры, при которых продукты перегонки отделяются друг от друга.

Точка Начала Кипения (ТНК) – температура, при которой фракция начинает кипеть

Точка Выкипания (ТВ) – температура, при которой данная фракция полностью испарилась.

Номинально температура выкипания одной фракции должна являться температурой начала кипения соседней, более тяжелой фракции. Однако на практике процесс ректификации не идеален и в большинстве случаев (если не всегда) ТВ и ТНК соседних фракций не совпадает. Такое перекрытие принято называть «хвостами», а наиболее наглядно их можно видеть на кривых разгонки.

Для упрощение было введено понятие эффективных границ кипения

|

Перекрывающиеся кривые разгонки керосина и нафты | |

Отбор фракций на различных уровнях ректификационной колонны осуществляется через боковые отводы. Тяжелые фракции отбираются в нижней части колонны, более легкие (верхний погон) – в верхней. При этом границы кипения фракций можно устанавливать и регулировать, в зависимости от потребностей.

|

Схема разделения нефти на фракции в процессе атмосферной перегонки |

Практически все легкие продукты атмосферной дистилляции сразу отправляются на вторичную переработку, а прямогонный остаток (мазут) — на вакуумную перегонку.

Первичная обработка нефти: атмосферная перегонка нефти, процесс переработки и перегонки нефти, дистилляция

Атмосферная перегонка (дистилляция) — разделении нефти на фракции, путем многократного испарения и конденсации паров, проводящийся при нормальном (атмосферном) давлении.

Первый из двух процессов первичной перереработки нефти.

Технологический процесс

Подготовленная в ходе специальной процедуры нефть (см. Подготовка нефти к переработке) нагревается в специальной печи до температуры около 380 °С. В результате получается смесь жидкости и пара, которая подается в нижнюю часть ректификационной колонны — основного блока атмосферной дистилляции нефти.

Ректификационная колонна представляет собой внушительных размеров (до 80 метров высотой и до 8 метров в диаметре) трубу, вертикально разграниченную внутри так называемыми тарелками со специальными отверстиями. Когда нагретая смесь подается в колонну, легкие пары устремляются вверх, а более тяжелая и плотная часть отделяется и опускается на дно.

Поднимающиеся вверх пары конденсируются, и образуют на каждой тарелке слой жидкости толщиной около 10 см. Отверстия в тарелках снабжены так называемыми барботажными колпачками, благодаря которым поднимающиеся пары барботируют сквозь эту жидкость.

Пары при этом теряют тепло, передавая его жидкости, и часть углеводородов переходит в жидкое состояние. Данный процесс «пробулькивания»и есть суть ректификации. Далее пары поднимаются к следующей тарелке, где барботирование повторяется.

Кроме этого, каждая тарелка оснащена так называемым сливным стаканом, который позволяет избытку жидкости переливаться на нижнюю тарелку.

| Барботажные колпачки и сливные стаканы в ректификационной колонне (схематичное изображение) |

Таким образом, посредством атмосферной перегонки нефть разделяется на фракции (или погоны). Однако, для более эффективного разделения используют следующие технологические приемы.

Орошение и повторное испарение

Для исключения попадания тяжелых продуктов в верхнюю часть колонны, пары периодически направляют в холодильник. Сконденсированные в холодильники вещества возвращают на одну из нижних тарелок. Такой процесс называется орошением ректификационной колонны.

С другой стороны, некоторое количество легких углеводородов может вместе с током жидкости оказаться в нижней части колонны.

Эта проблема решается пропусканием отбором жидкости из определенного места колонны и повторным ее пропусканием через нагреватель.

Таким образом легкие углеводороды снова поступают в колонну в виде пара. Описанный процесс называется повторным испарением.

| Орошение и повторное испарение |

Орошению и повторному испарению можно подвергать фракции, взятые из любой части колонны. В результате этих процессов некоторые молекулы несколько раз проходят весь путь по колонне, испаряюсь и снова конденсируясь. Такой подход обеспечивает наиболее эффективное разделение нефти, а ректификационная колонна по своей сути является комплексом перегонных аппаратов совмещенных воедино.

Границы кипения фракций

Принципиально важной и основной характеристикой фракций являются ее границы кипения – температуры, при которых продукты перегонки отделяются друг от друга.

Точка Начала Кипения (ТНК) – температура, при которой фракция начинает кипеть

Точка Выкипания (ТВ) – температура, при которой данная фракция полностью испарилась.

Номинально температура выкипания одной фракции должна являться температурой начала кипения соседней, более тяжелой фракции. Однако на практике процесс ректификации не идеален и в большинстве случаев (если не всегда) ТВ и ТНК соседних фракций не совпадает. Такое перекрытие принято называть «хвостами», а наиболее наглядно их можно видеть на кривых разгонки.

Для упрощение было введено понятие эффективных границ кипения, т.е. температур, при которых фракции условно считаются разделенными.

| Перекрывающиеся кривые разгонки керосина и нафты |

Отбор фракций на различных уровнях ректификационной колонны осуществляется через боковые отводы. Тяжелые фракции отбираются в нижней части колонны, более легкие (верхний погон) – в верхней. При этом границы кипения фракций можно устанавливать и регулировать, в зависимости от потребностей.

| Схема разделения нефти на фракции в процессе атмосферной перегонки |

Практически все легкие продукты атмосферной дистилляции сразу отправляются на вторичную переработку, а прямогонный остаток (мазут) — на вакуумную перегонку.

Источник: https://petrodigest.ru/info/refining/primary/atmospheric-distillation

Дистилляция нефти — Химия

Для получения нефтепродукта сырье разделяется на несколько фракций и проходит степени обработки.

Перегонка нефти в итоге даёт возможность получить сложную смесь углеводородных соединений в виде маслянистой, вязкой жидкости.

Плотность её меньше, чем воды, поэтому на поверхности жидкости нефть образует тонкую плёнку. Добыча сырья происходит в горных породах, так называемых коллекторах с разной степенью проницаемости.

Применение нефтепродуктов

В зависимости от состава, сырье может использоваться в различных отраслях. Чаще всего, кроме основных элементов, сюда входят:

- Парафины нормального типа.

- Циклопарафины.

- Ароматические углеводороды.

Учёные считают, что нефть является остатками животных и растений, населяющих земной шар. Теория органического происхождения была популярной несколько десятков лет. Действительно, в составе можно найти азотистые соединения, что появились вследствие разложения живых организмов.

Суть неорганической теории заключается в действии воды на карбиды металлов (соединения с углеродом). Для динамики процесса сыграли роль и другие компоненты:

- Высокая температура.

- Смена давления.

- Окружающая среда.

- Воздействие водорода.

Добывается сырье на глубине нескольких километров с помощью специальных насосов. Благодаря давлению между шарами пород скапливается газообразная субстанция, а уже под ней находится нефть.

Сырье важно не только для народного хозяйства, но и для комплексного развития экономики, ведь в процессе переработки получается продукт, способный влиять на создание каучука, спиртов, полиэтилена, пластмасс и изделий из них. Она служит реактивным топливом.

В процессе перегонки нефти получаются разные виды топлива, что используются в индустриальных отраслях и быту.

В последнее время развитие и добыча угольной промышленности отошла на второй план, уступая место газу и нефти. Потребление продукта для энергетических целей снизилось, но повысилась роль сырья для создания химических компонентов.

Первичная переработка

Процесс перегонки нефти производится с целью получения очищенного продукта. На начальном этапе проводится обессоливание и обезвоживание на специальных аппаратах. После первого периода в составе нефти содержится 2−3 мг солей на литр.

Рекомендуем: Организация производства по переработке мусора в России

Удаление жидких углеводородов возможно благодаря изменению температуры. Когда продукт начинает кипеть, запускаются реакции по выделению фракций. Температура зависит от количества углеводорода в составе и места добычи.

В зависимости от этого показателя выделяется:

- Бензин (оптимальная температура 180 градусов).

- Реактивное топливо (кипение возникает так же, как у бензина, но выкипать начинает только от 190 до 230 градусов).

- Дизельное топливо. Температура здесь выше, чем у реактивного.

После окончания процесса перегона нефти остаётся мазут, который также используется в промышленных отраслях для ремонта и обслуживания механизмов. При первичной переработке вырабатываются разные компоненты.

В процессе начинает выделяться пара, которые специальными насосами убирают с поверхности. В большинстве случаев после первичной переработки надо провести дополнительные процедуры очистки и отфильтровать полученные компоненты. В их составе ещё много углеводородов, которые надо удалить.

Методы получения чистого продукта

Благодаря современному оборудованию и круглой автоматизации процесса, можно говорить о разных способах получения чистого продукта из натурального сырья. Для этого проводится неоднократная перегонка нефтяных фракций с помощью:

- Техники однократного испарения (равновесная дистилляция). Суть заключается в постепенном нагревании продукта до начала выделения пара и разложения его на составляющие.

- Ректификации.

- Испаряющего агента. Метод дорогой и требует смешивания продукта с другими элементами. Важна пропорциональность и правильно составленная формула для конкретного состава. Испаряющим агентом могут быть те же углеводороды.

- Вакуума или повышения давления.

Способ дистилляции является наиболее популярным, ведь чистого продукта в итоге получается больше, нежели от обычного выпаривания. Фракционная перегонка даёт возможность на начальном этапе получить готовые составляющие и топливо, использовать сырье без дополнительной очистки.

После того как нужные компоненты уже получены, можно приступать ко вторичной технике обработки.

Процедура крекинга

Процесс перегонки нефти основан на различии элементов в итоге. Если первичная процедура позволяет разделить сырьё на несколько вариантов топлива, то вторичный процесс предназначается для увеличения добычи мазута и конкретного вида топлива.

Рекомендуем: Мусороперерабатывающие заводы в Москве и московской области

В основе методики лежит использование высоких температур для выпаривания элементов, у которых меньшая молекулярная масса. В результате получаются масла для техники, компоненты для создания пластика и другие варианты сырья химической промышленности.

В ядре процесса лежит образование свободных радикалов на фоне основного состава сырья. По эффективности и способу действия все вторичные методы делятся на несколько категорий:

- Углубляющие. Сюда относится изготовление битумов и главный процесс вторичной обработки.

- Облагораживающие. В основе процедуры — насыщение добавочными компонентами уже имеющегося сырья. Риформинг, изомеризация, может проводиться и гидроочистка.

- Дополнительные процессы по выработке разных групп масел и дополнительных веществ для производства ароматических углеводородов.

Выбор техники зависит от желаемого результата. Использование добавочных фильтров в работе даёт возможность очистить продукт от отходов и увеличить его качество.

Виды и особенности

В процессе термического разложения углеводородов используются дополнительные элементы и фильтры. Выделяется несколько подвидов методики:

- Жидкофазный этап позволяет получить из нефти максимум бензина и минимум отходов. Наиболее популярный метод, благодаря которому уменьшается число газов, в итоге остаётся приблизительно 10%.

- Парофазный метод заключается в выходе ароматических соединений и большого количества газа.

- Пиролизный крекинг ограничивает доступ воздуха к нефти и под давлением раскладывает формулы соединений на простые.

- Деструктивный тип гидрирования — увеличение давления с использованием катализаторов, используется для добычи бензина. Выход продукта составляет до 90%.

Также применяется и каталитический этап обработки, в котором, кроме катализаторов, используются алюмосиликаты. В итоге получаются газообразные продукты. Независимо от типа перегонки нефти обязательно проводятся процедуры добавочной фильтрации для качественной очистки.

Дополнительные техники

Риформинг используется для ароматизации нефтепродуктов. Чаще всего для процедуры применяются бензиновые фракции с высокой температурой кипения.

В итоге повышается октановое число бензина, а сама фракция обогащается ароматическими соединениями.

Продукт может использоваться для создания автомобильного топлива или для разложения компонентов на ароматические составляющие и выработок толуола, бензола и ксилолов.

Гидроочистка состоит из чередования действия водорода при высокой температуре и повышенном давлении. Это фильтрация готового продукта, удаление из его состава ненужных серных соединений, снижение количества разных смол и кислородосодержащих соединений. Техника считается одной из наиболее популярных вариантов вторичной переработки.

Каталитический крекинг относится к сложным процедурам и требует не только специального оборудования, но и составления формул для дозировки компонентов. Целью процедуры является получения бензина и группы жирных газов за счёт расщепления молекул тяжёлых углеводородов.

Рекомендуем: Вторичная переработка и использование бытовых отходов

Отходом техники является компонент в составе мазута. Это наиболее экономичный метод вторичной обработки, поскольку практически все элементы входят в состав веществ, которые используются в разных отраслях промышленности.

В основе процедуры гидрокрекинга лежит:

- Очистка с помощью углеводородов и давления.

- Расщепление тяжёлых молекул на более мелкие.

- Насыщение водородом.

В зависимости от типа влияния выделяется мягкий и жёсткий процесс. Первый вариант применяется для получения дизельного топлива, а второй — для керосиновых и бензиновых фракций. Процедуры коксования и изомеризации относятся к вторичным дополнительным и используются для получения остатков и компонентов для продукции.

Основные фракции

В процессе переработки нефти и разложения её на дополнительные компоненты выделяются фракции. На получение того или иного компонента влияет тип переработки и количество этапов. Дополнительное фильтрование и очистка дают возможность получить качественный продукт.

- Газолиновая фракция. Для её получения необходимо использовать высокую температуру. В результате можно получить бензин и газолин.

- Лигроиновый этап. Позволяет создавать горючее для тракторов, продукт в процессе обработки будет содержать большое количество тяжёлых молекул. На следующих этапах переработки из лигроина можно получить бензин, но с применением дополнительной фильтрации.

- Керосиновая фракция. На этапе производится реактивное топливо.

- Газойлевый этап. Благодаря повышению температуры и использованию специального оборудования производится дизельное топливо, которое сразу без фильтрации можно использовать для заправки автомобилей.

Из нефти можно выделить приблизительно 25% бензина, остальное — продукты для промышленности. Благодаря теории строения органических соединений можно говорить об увеличении процесса разгонки нефти и получения большего количества топлива.

Источник: https://vtothod.ru/pererabotka/pervichnaya-i-vtorichnaya-peregonki-nefti-tseli-i-razlichiya

Первичная обработка нефти: атмосферная перегонка нефти, процесс переработки и перегонки нефти, дистилляция

Как происходит первичная переработка нефти?

Нефть – это сложная смесь углеводородных соединений. Выглядит она как маслянистая вязкая жидкость с характерным запахом, цвет которой в основном варьируется от темно-коричневого до черного, хотя бывают и светлые, почти прозрачные нефти.

Источник: https://himya.ru/distillyaciya-nefti.html

Атмосферная перегонка нефти (стр. 1 из 2)

Санкт-Петербургский Государственный Технологический Институт

Кафедра: Технологии нефтехимических иуглехимических производств

Реферат

Тема:Атмосферная перегонка нефти

Выполнил: Шеков А.П.

Проверил: Сыроежко А.М.

- С.-Петербург

- 2007

- Введение

Нефть представляет собой сложную смесь парафиновых, нафтеновых, ароматических и других углеводородов с различными молекулярными массами и температурами кипения. Так же в нефти содержаться сернистые, кислород и азотсодержащие органические соединения.

И поэтому, для получения из нефти товарных продуктов различного назначения, применяют методы разделения нефти на фракции или группы углеводородов.

И при необходимости, изменяют их химический состав, дальнейшим проведением каталитических и термических процессов.

Различают первичные и вторичные методы переработки нефти. Первичными процессами называют процессы разделения нефти на более или менее однородные фракции без химического преобразования входящих в неё веществ.

Основным приёмом разделения является дистилляция (перегонка) – процесс разделения жидких веществ по температурам их кипения.

Атмосферная перегонка относится к первичному процессу и отсюда можно выделить основное её назначение – разделить нефть на фракции, и использовать максимальные возможности нефти по количеству и качеству получаемых исходных продуктов.

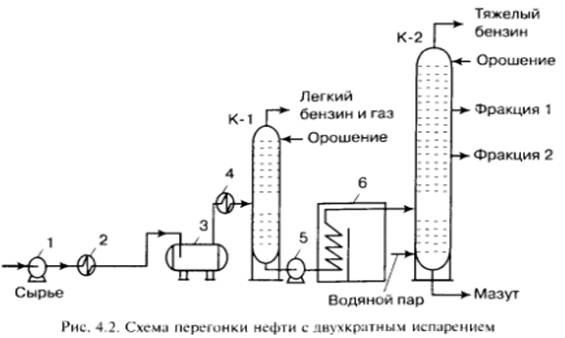

Атмосферную перегонку можно осуществить следующими способами: 1) с однократным испарением в трубчатой, печи и разделением отгона в одной ректификационной колонне; 2) двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения (эвапораторе) с отделением легких бензиновых фракций и в основной колонне; 3) Постепенным испарением.

Сырьём установки атмосферной перегонки может служить как нефть, так и газовый конденсат.

Физико-химические свойства нефтей и составляющих их фракций оказывают влияние на выбор технологии получения нефтепродуктов.

Поэтому, при определении направления переработки нефти нужно стремиться по возможности максимально, полезно использовать индивидуальные природные особенности её химического состава.

Для Справки:

Впервые создали устройство для перегонки нефти братья Дубинины. Завод Дубининых был очень прост. Котёл в печке, из котла идёт труба, через бочку с водой в пустую бочку. Бочка с водой – являлась холодильником, а пустая бочка – приёмником для керосина.

Устройство простых и сложных колонн

Для осуществления процесса перегонки используют ректификационные колонны. Различают колонны простые, для разделения сырья на два компонента (дистиллят и кубовый остаток) и сложные.

В среднюю часть простой колонны вводится разделяемое сырьё, нагретое до необходимой температуры, в виде паров, жидкости или их смеси. Зона, в которую вводят сырье, называется эвопарационной, т.к.

в ней происходит однократное испарение. Через каждую тарелку проходит четыре потока:

- 1. Жидкость – флегма, стекающая с верхней тарелки

- 2. Пары, поступающие с ниже лежащей тарелки

- 3. Жидкость – флегма, уходящая на ниже лежащую тарелку

- 4. Пары, поднимающиеся на выше лежащую тарелку

Жидкость с верхней тарелки стекает на ниже лежащую тарелку, поступает в зону относительно высокой температуры и из неё испаряется часть низкокипящего компонента. С другой стороны, контактирующий на ней пар с ниже лежащей тарелки несколько охлаждается и из него конденсируется высоко кипящий компонент.

Парциальный состав паров и жидкости по высоте колонны непрерывно изменяется. Часть расположенная выше ввода сырья называется концентрационной, а ниже – отгонной. С верха концентрационной зоны выводят готовый продукт в виде пара (ректификат), а с низа, обогащённую низко кипящим компонентом жидкость. В отгонной зоне окончательно отгоняется низко кипящий компонент.

С низа колонны отбирается второй продукт ректификации – кубовый остаток. Для нормальной работы колонны необходимо непрерывное её орошение жидким продуктом, поэтому часть ректификата, после его охлаждения и конденсации в виде флегмы направляют на верхнюю тарелку колонны.

С другой стороны, чтобы отогнать низко кипящий компонент необходимо в нижнюю часть колонны подавать тепло. Для этого часть остатка после подогрева подают на одну из нижних тарелок.

В случае, когда необходимо отбирать не одну, а несколько фракций с достаточно чёткими границами раздела по температурам кипения, прибегают к сложным колоннам.

Она представляет собой сочетание простых колонн. Сырьё поступает в среднюю часть колонны и разделяется на паровую и жидкую часть.

Жидкость стекает по тарелкам в низ колонны, а пары поднимаются вверх, причём обе части подвергаются ректификации.

a) С различных по высоте колонны тарелок отбираются боковые погоны, которые отводятся на верхнюю тарелку боковых отпарных (стриппинг колонн). Под нижнюю тарелку стриппинг колонны подаётся навстречу потоку жидкости водяной пар, с температурой чуть выше кипения данной фракции.

С низа каждой секции отбирается нужная фракция. А водяной пар вместе с легкокипящим компонентом возвращается в основную колонну. Таким образом, отпарные колонны служат отгонными частями, выделенные в самостоятельные колонны.

Необходимость их использования заключатся и в том, что в целевом продукте, в результате недостаточно чёткого разделения, могут находиться более легкокипящие фракции, т.е. происходит наложение фракции.

Это значит, например, что в отбираемой фракции может находиться некоторое количество другой фракции. Поэтому без дополнительной ректификации качество не будет соответствовать заданным нормам.

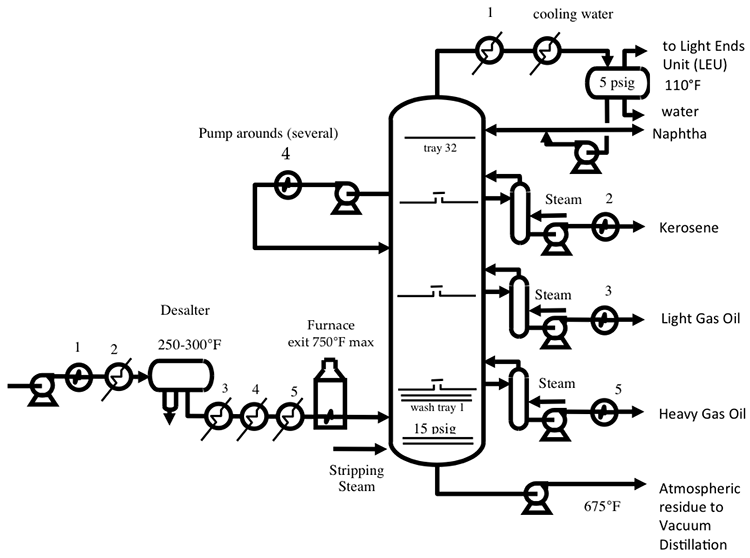

На рис. 1 показана схема работы сложной ректификационной колонны с отпарными секциями.

Рис. 1

Обычно наверх атмосферной колонны в качестве острого орошения подают верхний дистиллят, а в различные точки по высоте колонны – несколько промежуточных циркуляционных орошений.

Для осуществления циркуляционного орошения часть флегмы забирается с тарелки, проходит через теплообменник, отдаёт своё тепло, и охладившись до заданной температуры, поступает на тарелку выше той, с которой забиралась флегма на охлаждение.

При этом поддерживается определённый температурный режим на тарелке отбора флегмы, и создаются условия, необходимые для поддержания потока флегмы на нижележащих тарелках. Циркуляционных орошений может быть вплоть до трёх.

Промежуточное орошение чаще всего отводят с одной из тарелок, расположенных непосредственно ниже точки вывода бокового дистиллята (погона) в выносную отпарную колонну. По другому варианту в качестве промежуточного орошения используют сам боковой погон, который после охлаждения возвращают в колонну выше или ниже точки ввода в неё паров из отпарной выносной колонны.

Применение промежуточного циркуляционного орошения позволяет рационально использовать избыточное тепло колонны для подогрева нефти в теплообменниках, при этом выравниваются нагрузки по высоте колонны, что обеспечивает оптимальные условия её работы. Верхним боковым потоком отбирают керосиновую фракцию, затем лёгкую дизельную фракцию и ещё ниже более тяжёлую дизельную.

Чёткость и эффективность ректификации зависит от способа контактирования паров и жидкости. Контакт паров и жидкости в вертикальных цилиндрических аппаратах — колоннах, снабжённых специальными ректификационными тарелками или насадками, обеспечивающих тесный контакт поднимающихся вверх по колонне паров и стекающим им навстречу жидкостям.

Увеличение отбора светлых и качества дистиллятов.

Увеличение глубины отбора светлых из нефти является важнейшей задачей первичной перегонки нефти. Повышение чёткости погоноразделения является также одной из важных задач перегонки, поскольку основные показатели качества дистиллятных фракций существенным образом зависят от их фракционного состава.

В атмосферной колонне осуществляется основное разделение нефти на дистиллятные фракции и мазут. По мере утяжеления фракции чёткость разделения ухудшается вследствие уменьшения относительной летучести разделяемых фракций и флегмового числа. По результатам перегонки большое влияние оказывает давление.

При увеличении давления отбор дистиллятов уменьшается, при этом значительно ухудшается качество продуктов, т.е. чёткость ректификации.

При повышенном давлении не удаётся полностью отобрать светлые дистилляты, их выход составляет примерно 70-80% от потенциала; не достигается и ожидаемое увеличение производительности колонны.

В тоже время использование пониженного давления, близкое к атмосферному, и умеренный вакуум даёт возможность не только повысить качество получаемых продуктов, но и улучшить технико-экономические показатели процесса. Пониженное давление позволяет отказаться от применения водяного пара и даёт возможность сэкономить тепла до 5%.

В настоящее время разрабатываются перспективные схемы замены водяного пара потоком нефтепродуктов. Довольно эффективно также ступенчатое понижение давления перегонки раздельно в зонах питания и отпаривания. Наибольшее понижение давление в отпарных секциях достигается при полной конденсации отгона.

Охлаждённый отгон рекомендуется подавать в линию горячей струи первой колонны, в качестве испаряющего агента; в печь основной колонны; в качестве орошения основной колонны, ниже или выше отбора бокового погона.

Поскольку отгон представляет собой легкокипящие фракции соответствующего потока, то использование их в качестве орошения выше лежащих секций колонны является предпочтительным.

Однократное и двукратное испарение нефти

По числу ступеней испарения (количеству ректификационных колон) различают трубчатые установки:

a) однократного испарения — на одной ректификационной колонне получает все дистилляты — от бензина до вязкого цилиндрового. Остатком перегонки является гудрон.

Источник: https://mirznanii.com/a/324633/atmosfernaya-peregonka-nefti

Первичные процессы переработки нефти на НПЗ, ее фракционный состав и устройство ректификационных колонн

Нефть состоит из множества компонентов — фракций, — свойства, область применения и технологии переработки которых различны. Первичные процессы нефтеперерабатывающего производства позволяют выделить отдельные фракции, подготовив тем самым сырье для дальнейшего получения всем нам хорошо знакомых товарных продуктов — бензина, дизеля, керосина и многих других

Стабильность прежде всего

Прежде чем попасть на производство, нефть еще на промысле проходит первоначальную подготовку. При помощи газонефтяных сепараторов из нее удаляют наиболее легкие, газообразные составляющие. Это попутный нефтяной газ (ПНГ), состоящий преимущественно из метана, этана, пропана, бутана и изобутана, то есть из углеводородов, в молекулах которых содержится от одного до четырех атомов углерода (от Ch5 до C4h20). Этот процесс называется стабилизацией нефти — подразумевается, что после него нефть будет сохранять свой углеводородный состав и основные физико-химические свойства при транспортировке и хранении.

Объективно говоря, разгазирование пластовой нефти начинается еще в скважине по мере продвижения ее наверх: из-за падения давления в жидкости газ из нее постепенно выделяется. Таким образом, наверху приходится иметь дело уже с двухфазным потоком — нефть / попутный газ. Их совместное хранение и транспортировка оказываются экономически невыгодными и затруднительными с технологической точки зрения. Чтобы переместить двухфазный поток по трубопроводу, необходимо создать в нем условия постоянного перемешивания, чтобы газ не отделялся от нефти и не создавал в трубе газовые пробки. Все это требует дополнительных затрат. Намного проще оказывается пропустить газонефтяной поток через сепаратор и максимально отделить от нефти ПНГ. Получить абсолютно стабильную нефть, составляющие которой совсем не будут испаряться в атмосферу, практически невозможно. Некоторое количество газа все равно останется и будет извлечено в процессе нефтепереработки.

Кстати, сам попутный нефтяной газ — это ценное сырье, которое может использоваться для получения электроэнергии и тепла, а также в качестве сырья для нефтехимических производств. На газоперерабатывающих заводах из ПНГ получают технически чистые отдельные углеводороды и их смеси, сжиженные газы, серу.

Из истории дистилляции

Дистилляция, или перегонка, — процесс разделения жидкостей путем их испарения и последующей конденсации. Считается, что впервые этот процесс освоили в Древнем Египте, где он применялся при получении из кедровой смолы масла для бальзамирования тел умерших. Позднее смолокурением для получения кедрового масла занимались и римляне. Для этого горшок со смолой ставили на огонь и накрывали шерстяной материей, на которой собиралось масло.

Аристотель описал процесс дистилляции в своей работе «Метеорология», а также упоминал вино, пары которого могу вспыхнуть — косвенно подтверждение того, что его предварительно могли подвергнуть перегонке, чтобы повысить крепость. Из других источников известно, что вино перегоняли в III веке до н. э. в Древнем Риме, правда, не для получения бренди, а для изготовления краски.

Следующие упоминания дистилляции относятся к I веку н. э. и связаны с работами александрийских алхимиков. Позднее этот метод у греков переняли арабы, которые активно использовали его в своих опытах. Также достоверно известно, что дистилляцией алкоголя в XII веке занимались в Салернской врачебной школе. В те времена, впрочем, дистилляты спирта употреблялись не как напиток, а в качестве лекарства. В XIII веке флорентийский медик Тадео Альдеротти впервые осуществил фракционирование (разделение) смеси жидкостей. Первая книга, целиком и полностью посвященная вопросам дистилляции, была опубликована в 1500 году немецким врачом Иеронимом Бруншвигом.

Долгое время для перегонки применялись достаточно простые устройства — аламбик (медный сосуд с трубкой для отвода пара) и реторта (стеклянная кол-ба с узким и длинным наклонным носиком). Техника стала совершенствоваться в XV веке. Однако предшественники современных ректификационных колонн для перегонки нефти, в которых происходит теплообмен между противонаправленными потоками жидкости и пара, появились лишь в середине XIX века. Они позволили получать спирт крепостью 96% с высокой степенью очистки.

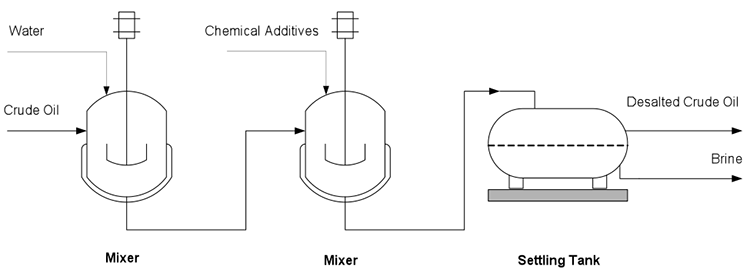

Также на месторождении от нефти отделяют воду и механические примеси. После этого она поступает в магистральный нефтепровод и отправляется на нефтеперерабатывающий завод (НПЗ). Прежде чем приступить к переработке, нефть необходимо очистить от содержащихся в ней солей (хлоридов и сульфатов натрия, кальция и магния), которые вызывают коррозию оборудования, оседают на стенках труб, загрязняют насосы и клапаны. Для этого используются электрообессоливающие установки (ЭЛОУ). Нефть смешивают с водой, в результате чего возникает эмульсия — микроскопические капельки воды в нефти, в которых растворяется соль. Получившуюся смесь подвергают воздействию электрического поля, из-за чего капли соленой воды сливаются друг с другом и затем отделяются от нефти.

Нефть представляет собой сложную смесь углеводородов и неуглеводородных соединений. С помощью первичной перегонки ее можно разделить только на части — дистилляты, содержащие менее сложную смесь. из-за сложного состава нефтяные фракции выкипают в определенных температурных интервалах.

Фракционный состав

Многие процессы на НПЗ требуют подогрева нефти или нефтепродуктов. Для этого используются трубчатые печи. Нагрев сырья до требуемой температуры происходит в змеевиках из труб диаметром 100–200 мм.

Нефть состоит из большого количества разных углеводородов. Их молекулы различаются массой, которая, в свою очередь, определяется количеством составляющих их атомов углерода и водорода. Чтобы получить тот или иной нефтепродукт, нужны вещества с совершенно определенными характеристиками, поэтому переработка нефти на НПЗ начинается с ее разделения на фракции.

Согласно исследованию нефтеперерабатывающих и нефтехимических производств, проведенному Американским нефтяным институтом, номенклатура нефтепродуктов, выпускаемых на современных НПЗ и имеющих индивидуальные спецификации, насчитывает более 2000 пунктов.

В одной фракции нефти могут содержаться молекулы разных углеводородов, но свойства большей части из них близки, а молекулярная масса варьируется в определенных пределах. Разделение фракций происходит путем перегонки нефти (дистилляции), основанной на том, что у разных углеводородов температура кипения различается: у более легких она ниже, у более тяжелых — выше.

Основные фракции нефти определяют по интервалам температур, при которой кипят входящие в них углеводороды: бензиновая фракция — 28—150°C, керосиновая фракция — 150—250°C, дизельная фракция, или газойль, — 250—360°C, мазут — выше 360°C. Например, при температуре 120°C большая часть бензина уже испарилась, но керосин и дизельное топливо находятся в жидком состоянии. Когда температура поднимается до 150°C, начинает кипеть и испаряться керосин, после 250°C — дизель.

Существует ряд специфических названий фракций, используемых в нефтепереработке. Так, например, головной пар — это наиболее легкие фракции нефти, полученные при первичной переработке. Их разделяют на газообразную составляющую и широкую бензиновую фракцию. Боковые погоны — это керосиновая фракция, легкий и тяжелый газойль.

От колонны к колонне

Ректификационная колонна

Ректификационная колонна — вертикальный цилиндр, внутри которого расположены специальные перегородки (тарелки или насадки). Пары нагретой нефти подаются в колонну и поднимаются вверх. Чем более легкие фракции испаряются, тем выше они поднимутся в колонне. Каждую тарелку, расположенную на определенной высоте, можно рассматривать как своего рода фильтр — в прошедших ее парах остается все меньшее количество тяжелых углеводородов. Часть паров, конденсировавшихся на определенной тарелке или не достигнув ее, стекает вниз. Эта жидкость, носящая название флегмы, встречается с поднимающимся паром, происходит теплообмен, в результате которого низкокипящие составляющие флегмы снова превращаются в пар и поднимаются вверх, а высококипящие составляющие пара конденсируются и стекают вниз с оставшейся флегмой. Таким образом удается достичь более точного разделения фракций. Чем выше ректификационная колонна и чем больше в ней тарелок, тем более узкие фракции можно получить. На современных НПЗ высота колонн превышает 50 м.

Простейшую атмосферную перегонку нефти можно провести путем обычного нагревания жидкости и дальнейшей конденсации паров. Весь отбор здесь заключается в том, что собирается конденсат паров, образовавшихся в разных интервалах температуры кипения: сначала выкипают и затем конденсируются легкие низкокипящие фракции, а затем средние и тяжелые высококипящие фракции углеводородов. Конечно, при таком способе говорить о разделении на узкие фракции не приходится, так как часть высококипящих фракций переходит в дистиллят, а часть низкокипящих не успевает испариться в своем температурном диапазоне. Чтобы получить более узкие фракции, применяют перегонку с ректификацией, для чего строят ректификационные колонны

50

метров и больше может достигать высота ректификационных колонн на современных нпз

Отдельные фракции могут подвергаться и повторной атмосферной перегонке для разделения на более однородные компоненты. Так, из бензинов широкого фракционного состава получают бензольную, толуольную и ксилольную фракции — сырье для получения индивидуальных ароматических углеводородов (бензола, толуола, ксилола). Повторной перегонке и дополнительному разделению могут подвергать и дизельную фракцию.

Перегонка нефти на современных атмосферных установках может осуществляться как однократное испарение в одной ректификационной колонне, двукратное испарение в двух последовательно расположенных колоннах или перегонка с предварительным испарением легких фракций в колонне предварительного испарения.

Перегонка нефти на современных атмосферных установках и на атмосферных секциях комбинированных установок может осуществляться разными способами: как однократное испарение в одной ректификационной колонне, двукратное испарение в двух последовательно расположенных колоннах или перегонка с предварительным испарением легких фракций в колонне предварительного испарения. Так-же ректификационные колонны могут быть вакуумными, где конденсация паров происходит при минимальном давлении.

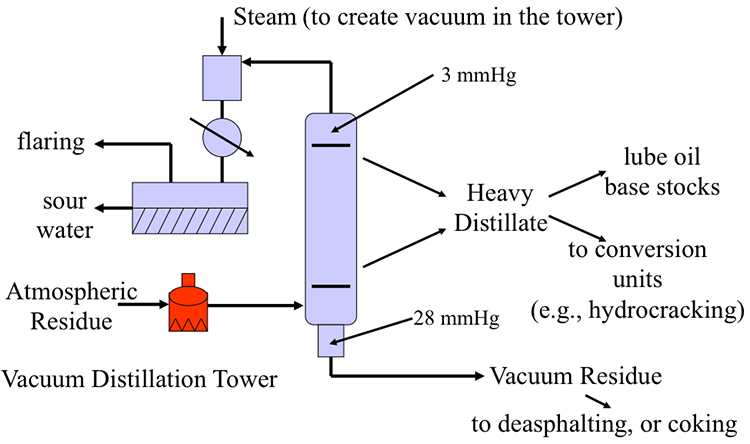

Фракции, кипящие при температуре свыше 360°C, при атмосферной перегонке (перегонке при атмосферном давлении) не отделяются, так как при более высокой температуре начинается их термическое разложение (крекинг): крупные молекулы распадаются на более мелкие и состав сырья меняется. Чтобы этого избежать, остаток атмосферной дистилляции (мазут) подвергают перегонке в вакуумной колонне. Так как в вакууме любая жидкость кипит при более низкой температуре, это позволяет разделить и более тяжелые составляющие. На этом этапе выделяются фракции смазочных масел, сырье для термического или каталитического крекинга, гудрон.

Перегонка нефти на современных атмосферных установках и на атмосферных секциях комбинированных установок может осуществляться разными способами: как однократное испарение в одной ректификационной колонне, двукратное испарение в двух последовательно расположенных колоннах или перегонка с предварительным испарением легких фракций в колонне предварительного испарения. Также ректификационные колонны могут быть вакуумными, где конденсация паров происходит при минимальном давлении.

Фракции, кипящие при температуре свыше 360°C, при атмосферной перегонке (перегонке при атмосферном давлении) не отделяются, так как при более высокой температуре начинается их термическое разложение (крекинг): крупные молекулы распадаются на более мелкие и состав сырья меняется. Чтобы этого избежать, остаток атмосферной дистилляции (мазут) подвергают перегонке в вакуумной колонне. Так как в вакууме любая жидкость кипит при более низкой температуре, это позволяет разделить и более тяжелые составляющие. На этом этапе выделяются фракции смазочных масел, сырье для термического или каталитического крекинга, гудрон.

В ходе первичной переработки получают разные виды сырья, которые затем будут подвергаться химическим преобразованиям в рамках вторичных процессов. У них уже привычные названия — бензин, керосин, дизель, — но они еще не соответствуют требованиям к товарным нефтепродуктам. Их дальнейшая трансформация необходима, чтобы улучшить потребительские качества, очистить, создать продукты с заданными характеристиками и повысить глубину переработки нефти.

Вакуумная Дистилляция Нефти | PetroDigest.ru

При повышении температуры до 350 — 400 °С, соединения, входящие в состав нефти начинают разрушаться, и в процессе перегонки такое разрушение невозможно контролировать. Поэтому для того, чтобы разделить на фракции высококипящие соединения нефти, разработали процесс перегонки при пониженном давлении (вакуумная разгонка или вакумная дистилляция). При этом принято оперировать мнимыми или рассчитанными температурами выкипания, т.е. температурами, которые соответствовали бы условиям процесса при нормальном давлении.

Вакуумная дистилляция (разгонка) нефти — процесс дистилляции остатков атмосферной перегонки нефти — мазутов — при пониженном давлении с целью повышения выхода светлых фракций.

Технология процесса дистилляции под вакуумом

Еще горячий прямогонный остаток, образовавшийся в ректификационной колонне при атмосферной перегонке, направляют на установку вакуумной дистилляции нефти. Данная установка представляет собой приземистую колонну довольно большого диаметра, давление в которой понижается до 0,3- 0,4 атм с помощью специального насоса, расположенного в верхней ее части. При таких условиях легкая фракция остатка сразу закипает и испаряется.

Процесс испарения, естественно, сопровождается охлаждением, поэтому для поддержания температуры в колонну подается нагретый до 400 °С водяной пар. Таким образом регулируется не только температура, но и давление.

В результате вакуумной дистилляции нефти получают несколько фракций:

|

Утановка вакуумной дистилляции и схема процесса перегонки под вакуумом |

|

Легкий Вакуумный Газойль (ЛГО) и Тяжелый Вакуумный Газойль (ТГО) иногда разделяют и используют как отдельные продукты, в частности для получения смазочных масел. Однако, в большинстве случаев фракции смешивают, и именуют общим термином — Вакуумный Газойль (ВГО).

Остающийся тяжелый продукт называется Остаток Вакуумной Перегонки. Он служит сырьем для производства битума, используется как компонент остаточного топлива, а также подвергается крекингу.

Вакуумная перегонка имеет свои технологические ограничения, поэтому верхнюю границу выкипания остатка определить невозможно. Однако, данный факт не имеет значения. Для характеристики остатков основными параметрами являются вязкость и плотность.

Атмосферная перегонка нефти

Атмосферная перегонка нефти

План

- Основы атмосферной перегонки

- Устройство ретификацонных колонн

- Технологическая схема ЭЛОУ-АВТ

Нефть поступает в ректификационные

колонны на атмосферную перегонку

(перегонку при атмосферном

Атмосферная перегонка относится к первичному процессу и отсюда можно выделить основное её назначение – разделить нефть на фракции, и использовать максимальные возможности нефти по количеству и качеству получаемых исходных продуктов.

Атмосферную перегонку можно осуществить следующими способами: 1) с однократным испарением в трубчатой, печи и разделением отгона в одной ректификационной колонне; 2) двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения (эвапораторе) с отделением легких бензиновых фракций и в основной колонне; 3) Постепенным испарением.

Сырьём установки атмосферной перегонки может служить как нефть, так и газовый конденсат. Физико-химические свойства нефтей и составляющих их фракций оказывают влияние на выбор технологии получения нефтепродуктов. Поэтому, при определении направления переработки нефти нужно стремиться по возможности максимально, полезно использовать индивидуальные природные особенности её химического состава.

Устройство простых и сложных колонн

Для осуществления процесса перегонки используют ректификационные колонны. Различают колонны простые, для разделения сырья на два компонента (дистиллят и кубовый остаток) и сложные. В среднюю часть простой колонны вводится разделяемое сырьё, нагретое до необходимой температуры, в виде паров, жидкости или их смеси. Зона, в которую вводят сырье, называется эвопарационной, т.к. в ней происходит однократное испарение. Через каждую тарелку проходит четыре потока:

- Жидкость – флегма, стекающая с верхней тарелки

- Пары, поступающие с ниже лежащей тарелки

- Жидкость – флегма, уходящая на ниже лежащую тарелку

- Пары, поднимающиеся на выше лежащую тарелку

Жидкость с верхней тарелки стекает на ниже лежащую тарелку, поступает в зону относительно высокой температуры и из неё испаряется часть низкокипящего компонента. С другой стороны, контактирующий на ней пар с ниже лежащей тарелки несколько охлаждается и из него конденсируется высоко кипящий компонент. Парциальный состав паров и жидкости по высоте колонны непрерывно изменяется. Часть расположенная выше ввода сырья называется концентрационной, а ниже – отгонной. С верха концентрационной зоны выводят готовый продукт в виде пара (ректификат), а с низа, обогащённую низко кипящим компонентом жидкость. В отгонной зоне окончательно отгоняется низко кипящий компонент. С низа колонны отбирается второй продукт ректификации – кубовый остаток. Для нормальной работы колонны необходимо непрерывное её орошение жидким продуктом, поэтому часть ректификата, после его охлаждения и конденсации в виде флегмы направляют на верхнюю тарелку колонны. С другой стороны, чтобы отогнать низко кипящий компонент необходимо в нижнюю часть колонны подавать тепло. Для этого часть остатка после подогрева подают на одну из нижних тарелок.

В случае, когда необходимо отбирать не одну, а несколько фракций с достаточно чёткими границами раздела по температурам кипения, прибегают к сложным колоннам. Она представляет собой сочетание простых колонн. Сырьё поступает в среднюю часть колонны и разделяется на паровую и жидкую часть. Жидкость стекает по тарелкам в низ колонны, а пары поднимаются вверх, причём обе части подвергаются ректификации.

a) С различных по высоте колонны тарелок отбираются боковые погоны, которые отводятся на верхнюю тарелку боковых отпарных (стриппинг колонн). Под нижнюю тарелку стриппинг колонны подаётся навстречу потоку жидкости водяной пар, с температурой чуть выше кипения данной фракции. С низа каждой секции отбирается нужная фракция. А водяной пар вместе с легкокипящим компонентом возвращается в основную колонну. Таким образом, отпарные колонны служат отгонными частями, выделенные в самостоятельные колонны. Необходимость их использования заключатся и в том, что в целевом продукте, в результате недостаточно чёткого разделения, могут находиться более легкокипящие фракции, т.е. происходит наложение фракции. Это значит, например, что в отбираемой фракции может находиться некоторое количество другой фракции. Поэтому без дополнительной ректификации качество не будет соответствовать заданным нормам.

Обычно наверх атмосферной

колонны в качестве острого орошения

подают верхний дистиллят, а в

различные точки по высоте колонны

– несколько промежуточных

Промежуточное орошение чаще всего отводят с одной из тарелок, расположенных непосредственно ниже точки вывода бокового дистиллята (погона) в выносную отпарную колонну. По другому варианту в качестве промежуточного орошения используют сам боковой погон, который после охлаждения возвращают в колонну выше или ниже точки ввода в неё паров из отпарной выносной колонны.

Применение промежуточного циркуляционного орошения позволяет рационально использовать избыточное тепло колонны для подогрева нефти в теплообменниках, при этом выравниваются нагрузки по высоте колонны, что обеспечивает оптимальные условия её работы. Верхним боковым потоком отбирают керосиновую фракцию, затем лёгкую дизельную фракцию и ещё ниже более тяжёлую дизельную.

Чёткость и эффективность

ректификации зависит от способа

контактирования паров и

Увеличение отбора светлых и качества дистиллятов.

Увеличение глубины отбора

светлых из нефти является важнейшей

задачей первичной перегонки

нефти. Повышение чёткости погоноразделения

является также одной из важных задач

перегонки, поскольку основные показатели

качества дистиллятных фракций существенным

образом зависят от их фракционного

состава. В атмосферной колонне

осуществляется основное разделение нефти

на дистиллятные фракции и мазут.

По мере утяжеления фракции чёткость

разделения ухудшается вследствие уменьшения

относительной летучести

В настоящее время

Однократное и двукратное испарение нефти

По числу ступеней испарения (количеству ректификационных колон) различают трубчатые установки:

- однократного испарения — на одной ректификационной колонне получает все дистилляты — от бензина до вязкого цилиндрового. Остатком перегонки является гудрон.

- двукратного испарения — сначала при атмосферном давлении нефть перегоняется до мазута, который потом перегоняется в вакууме до получения в остатке гудрона. Эти процессы идут в двух колоннах.

- трехкратного испарения — используются две атмосферные колонны и одна вакуумная. В первой колоне из нефти отбирают только бензин, во второй — отбензиненая нефть перегоняется до мазута, в третей — мазут перегоняется до гудрона.

- четырехкратного испарения — установка с доиспарительной вакуумной колонной для гудрона в концевой части.

Выбор технологической

схемы и режим перегонки

Перегонку нефтей с большим количеством растворённых газов (0,5-1,2%), с относительно не высоким содержанием бензина (12-15% фракций до 1800С) и выходом фракций до 3500С, не более 45%, выгодно осуществлять на установках АТ с однократным испарением и последующим фракционированием образовавшихся паровой и жидкой фаз в сложной ректификационной колонне.

Для перегонки лёгких нефтей с высоким выходом фракций до 3500С (50-65%), повышенным содержанием растворённых газов (1,5-2,2%) и бензиновых фракций (20-30%) целесообразно применять установки АТ двукратного испарения. Предпочтительной является схема с предварительной ректификационной колонной частичного отбензинивания нефти и последующей перегонкой остатка в сложной атмосферной колонне. В первой колонне из нефти отбирают большую часть газа и низкокипящих бензиновых фракций. Чтобы более полно сконденсировать их, поддерживают повышенное давление. Благодаря этому становится возможным понизить давление в атмосферной колонне и тем самым реализовать условия перегонки (а именно температуру питания и расход водяного пара в отгонную часть атмосферной колонны), обеспечивающие высокий отбор от потенциала в нефти суммы светлых нефтепродуктов. Схема перегонки нефти, с колонной предварительного частичного отбензинивания и сложной основной ректификационной колонной, получила наиболее широкое применение в нефтепереработке. Она обладает достаточной гибкостью и универсальностью.

Разновидностью перегонки

нефти с двукратным испарением является

схема с предварительным

Технологическая

схема ЭЛОУ-АВТ и её возможные

варианты

Рассмотрим установку

ЭЛОУ-АВТ с двукратным испарением

нефти. Атмосферная перегонка на

таких установках осуществляется в

одной колонне. Предпочтительным сырьём

для них являются нефти с относительно

невысоким содержанием

Технологические аппараты и оборудование: Потоки:

1 – электродегидратор; I — сырая нефть

2 – отбензинивающая колонна;

3 – основная атмосферная колонна; III — отбензиненная нефть

4 – вакуумная колонна; IV — мазут

5 – стабилизационная колонна; V — стабильный бензин

6 – абсорбер; VI — боковые продукты атмосферной колонны

7 – атмосферная печь; VII — боковые продукты вакуумной колонны

8 – теплообменники; VIII — гудрон

9 – конденсаторы-холодильники;

10 – газосепараторы; X — оборотная вода

11 – отпарные колонны; XI — аммиачная вода

12 – барометрический конденсатор; XII — сухой газ

13 – эжектор; XIII — сжиженный газ

14 – паровые подогреватели; XIV — несконденсировавшиеся пары и газы

15 – вакуумная печь. XV — легкий бензин

XVI — горячая струя

XVII — тяжелый бензин

XVIII – вода, деэмульгатор и щелочь

XIX — дренаж воды и солей.

Нефть, нагретая в теплообменниках,

поступает четырьмя параллельными

потоками в электродегидраторы . Обессоливание

проводится в две ступени с

применением деэмульгатора. Солёная

вода из электродегидраторов второй

ступени вторично используется для

промывки нефти на первой ступени. Кроме

того, в качестве промывочной воды

на второй ступени используют водные

конденсаты, образующиеся в процессе

конденсации пара на установках атмосферно-вакуумной

перегонки. Обессоленная нефть насосом

прокачивается через группу регенеративных

теплообменников и после

Основные схемы атмосферной перегонки нефти — Студопедия

РАЗДЕЛ IV. ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ

К первичным методам переработки относят процессы разделения нефти на фракции, используя ее потенциальные возможности по ассортименту, количеству и качеству получаемых нефтепродуктов. Основным первичным процессом является атмосферная перегонка, в основе которой лежат физические процессы: нагрев и испарение нефти в нагревательных трубчатых печах с последующим фракционированием в ректификационных колоннах на бензиновые, керосиновые, дизельные фракции и остаток — мазут.

Эволюция первичной переработки нефти от периодически действующих кубов до современных установок была обусловлена рядом факторов: увеличением производительности по сырью, сокращением расхода металла, непроизводственных потерь тепла, площадей, необходимых для размещения аппаратуры, повышением качества получаемых продуктов за счет четкого погоноразделения и устранением возможного разложения их в процессе нагрева, снижением пожароопасное™, повышением надежности технологической аппаратуры и оборудования и др.

Современные установки AT и АВТ обычно комбинируют с процессом обезвоживания и обессоливания.

Перегонку нефти на атмосферных установках AT или в атмосферных секциях комбинированных установок АВТ можно осуществлять несколькими способами:

1. Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне.

2. Двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне.

В этом случае используют схему перегонки с двухкратным испарением нефти и двумя ректификационными колоннами. В первой колонне отбирают легкий бензин и газ. При этом понижается общее давление в системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне. Схема с двухкратным испарением представлена на рис. 4.2

.

.

Сырая нефть забирается насосом I и через теплообменники 2 подается на обезвоживание и обессоливание в электродегидраторы 3. Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до температуры 210-220°С и поступает в первую ректификационную колонну К-1, где отбирается легкая фракция бензина и газ. Остаток из колонны К-1 забирается горячим насосом 5, нагревается в трубчатой печи до 340-360°С и поступает во вторую ректификационную колонну К-2, где отбираются все остальные требуемые фракции. В случае недостаточного нагрева нефти перед входом в колонну К-1 имеется возможность подать в низ колонны К-1 часть отбензиненной нефти, нагретой в печи 6, в виде горячей струи. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки AT в основном работают по схеме двухкратного испарения.

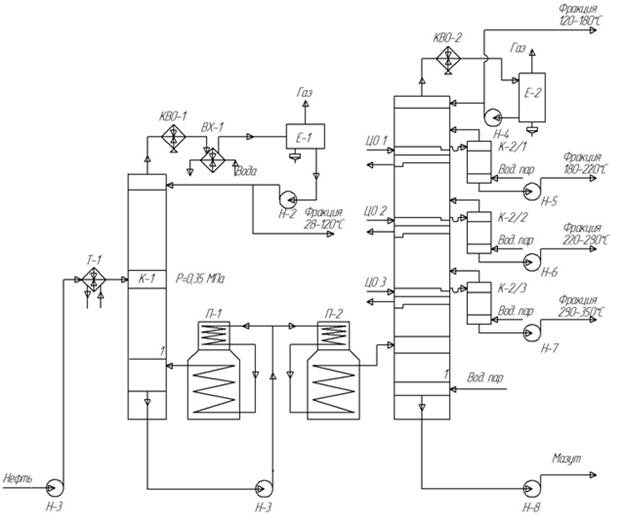

рис.4.3

рис.4.3

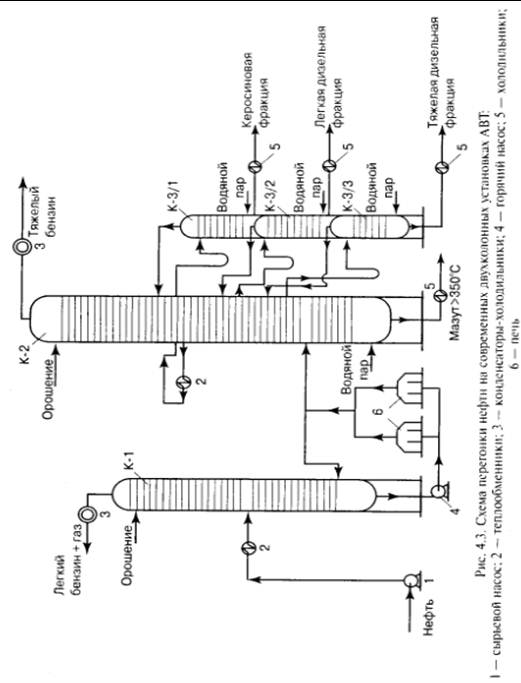

Нефть, предварительно обезвоженная и обессоленная на блоке ЭЛОУ атмосферной трубчатой установки или атмосферно-вакуумной установки, насосом 1 подается в теплообменники 2 для нагрева до 220-230°С и далее — в колонну К-1, в эвапорационном пространстве которой происходит разделение ее на пары и неиспарившийся остаток, стекающий в нижнюю часть колонны по тарелкам.

Для поддержания необходимого теплового режима низа колонны К-1 в нижнюю ее часть поступает поток нагретой в печи 6 полуотбензи- ненной нефти («горячая струя»). Поток паров из эвапорационного пространства колонны К-1, смешавшись с потоком паров, отпаренных из полуотбензиненной нефти, направляется в верхнюю часть колонны К-1, проходя ряд тарелок. На каждой тарелке за счет контакта стекающей с верха колонны флегмы, образованной за счет подачи холодного орошения, с восходящим потоком паров происходит тепло- и массообмен, и пары, двигаясь вверх, все более облегчаются на каждой вышележащей тарелке и, пройдя все тарелки, достигают заданного качества. Как правило, за счет этого удаляется примерно половина бензиновой фракции с концом кипения 130- 140°С, которая вместе с газом конденсируется и охлаждается до температуры 40-45°С в конденсаторе-холодильнике 3 и, после смешения с более тяжелым бензином из колонны К-2, направляется на стабилизацию от растворенного в ней газа и далее на вторичную перегонку. На схеме колонны стабилизации и вторичной перегонки не показаны. Горячим насосом 4 полуотбензиненная нефть из колонны К-1 подается в трубчатую печь 6, где нагревается до температуры 340-350°С и поступает в эвапорационное пространство основной ректификационной колонны К-2, где вновь происходит процесс разделения на паровую ижидкую фазы, как и в колонне К-1.

Более тяжелая часть паров, конденсируясь на каждой тарелке, обогащает флегму высококипящими компонентами. Пройдя все тарелки, расположенные в нижней части колонны, жидкий остаток достигает заданного качественного состава по содержанию легкокипящих фракций, которое не должно превышать 4-6% на мазут. Обычно на практикепринято ориентироваться на содержание фракций, выкипающих до 360°С.

Вводимый вниз колонны перегретый водяной пар снижает парциальное давление нефтяных паров и способствует более полной отпарке легкокипящих компонентов из мазута.

С верха из колонны К-2 уходят пары бензина (и воды) с температурой конца кипения не более 180-190°С. Регулирование качества по концу кипения осуществляют подачей бензинового орошения за счет возврата части охлажденного и сконденсированного в холодильнике-конденсаторе 3 верхнего продукта колонны К-2. Этим достигается поддержание определенной температуры паров, уходящих с верхней тарелки, и соответственно качества бензиновой фракции.

С нижележащих тарелок концентрационной части колонны отбираются боковые потоки других нефтепродуктов в виде жидкостей. Верхним боковым потоком отбирают керосиновую фракцию, затем фракцию легкую дизельную и еще ниже более тяжелую дизельную. Для осуществления процесса ректификации в колонне требуется создание потока орошения или флегмы. Если создавать этот поток только за счет подачи орошения в верхней части колонны (так называемого острого орошения), потребуется большой его расход, что приведет к нерациональным тепловым потерям, а также к значительному перерасходу воды и энергии для конденсации и охлаждения орошения. В целях недопущения этого применяют, так называемое, циркуляционное орошение.

Для осуществления циркуляционного орошения часть флегмы забирается с тарелки, проходит через теплообменник 2, отдает свое гепло потоку нефти, как правило для нагрева перед колонной К-1, и охладившись до заданной температуры, поступает на тарелку выше той, с которой забиралась флегма на охлаждение. При этом поддерживается определенный температурный режим на тарелке отбора флегмы и создаются условия, необходимые для поддержания потока флегмы на нижележащих тарелках. Циркуляционных орошений может быть несколько, вплоть до трех.

Основная часть флегмы с тарелки отбора орошения идет в качестве целевого продукта в отпарную колонну (стриппинг). Дело в том, что в целевом продукте, в результате недостаточно четкого разделения, могут находиться более легкокипящие фракции, т.е. происходит наложение фракций. Это значит, например, что в отбираемой керосиновой фракции может находиться некоторое количество тяжелой бензиновой фракции. При этом, без дополнительной ректификации качество керосина не будет соответствовать заданному, например, по температуре вспышки. Требуемая температура вспышки керосина по ГОСТу должна быть не ниже 28°С в закрытом тигле. Присутствие тяжелой части бензиновой фракции понизит ее на несколько градусов. С целью доведения целевых продуктов до нужной кондиции применяют отпарные колонны. Отбираемая из колонны К-2 керосиновая фракция направляется в верхнюю часть отпарной колонны, например К-3/1, оборудованной 9-12 тарелками. Поток керосина, стекая с тарелки на тарелку вниз стриппинга, встречается с потоком паров, движущихся вверх. Чтобы создать последний, в нижнюю часть стриппинга подают перегретый водяной пар с температурой перегрева выше конца кипения бензиновой фракции, присутствующей в керосине.

Из верхней части стриппинга в колонну К-2 отпаренные пары бензина вместе с водяным паром направляются в пространство между тарелкой отбора и вышележащей тарелкой колонны К-2, а керосин приобретает необходимое качество. Для каждой боковой фракции, отбираемой из колонны К-2, имеется свой стриппинг. Их бывает, как правило, 2-3.

Атмосферная перегонка нефти — Справочник химика 21

АТМОСФЕРНАЯ ПЕРЕГОНКА НЕФТИ [c.153]

Блок атмосферной перегонки нефти установки ЭЛОУ-АВТ-6 [c.183]

Принципиальная технологическая схема такой установки приведена на рис. П1-2. Как видно из схемы, переработка нефти здесь осуществляется в три ступени атмосферная перегонка нефти с получением топливных фракций и мазута, вакуумная перегонка мазута с получением узких масляных фракций и гудрона и вакуумная перегонка смеси мазута и гудрона с получением широкой масляной фракции и утяжеленного остатка, используемого для производства битума. Применение двух ступеней вакуумной перегон- [c.147]

Большие экономические преимущества достигаются при строительстве комбинированных установок первичной перегонки нефти, включающих ряд технологически и энергетически связанных процессов ее подготовки и переработки. Такими процессами являются электрообезвоживание, электрообессоливание, атмосферная перегонка нефти, вакуумная перегонка мазута, стабилизация легких бензинов, абсорбция газов, выщелачивание компонентов светлых продуктов, вторичная перегонка бензиновых фракций и др. Иногда процессы первичной перегонки комбинируют со вторичными процессами— каталитического крекинга, коксования и др. При комбинировании процессов на нефтеперерабатывающих заводах достигается компактное размещение объектов основного производства, уменьшается количество технологических и энергетических коммуникаций, сокращается объем энергетического, общезаводского хозяйства, уменьшается число обслуживающего персонала. На комбинированных установках удельные расходы энергии, металла, капитальных вложений по сравнению с предприятиями с индивидуальными технологическими установками намного меньше. [c.8]

Для перегонки мазута по топливному варианту используют схему однократного испарения. На рис. 111-21, а изображена схема атмосферной перегонки нефти и вакуумной перегонки мазута по топливному варианту с потоками атмосферного и вакуумного газойлей, направляемых на каталитический крекинг. За рубежом применяют еще схему перегонки нефти с промежуточным испарителем, изображенную на рис. 111-21,6, в соответствии с которой атмосферный газойль получают в паровой фазе, а вакуумный газойль— в жидкой фазе. [c.175] Схема трехкратного испарения нефти до мазута предлагается для перспективных высокопроизводительных установок АВТ мощностью 12 млн. т нефти в год [8] (рис. 1П-9). В схеме предусмотрены ступень предварительного отделения газа и бензиновых фракций в предварительном испарителе /ив отбензинивающей колонне 2, ступень атмосферной перегонки нефти в колонне 3 и ступень вакуумной перегонки в колонне

Атмосферная перегонка | McKinsey Energy Insights

Также известен как: атмосферная колонна, перегонный куб, установка сырой нефти, первичная перегонка, установка перегонки сырой нефти, CDU, фракционная перегонка

Атмосферная перегонка — это первый и самый фундаментальный этап процесса очистки. Основная цель атмосферной дистилляционной колонны — разделить сырую нефть на ее компоненты (или фракции перегонки, фракции перегонки) для дальнейшей обработки другими установками.

Атмосферная дистилляция обычно устанавливает предел мощности для всего нефтеперерабатывающего завода. Вся переработанная сырая нефть сначала должна пройти атмосферную дистилляцию. Также атмосферная дистилляция обычно обеспечивает большую часть сырья для других технологических установок на нефтеперерабатывающем заводе.

На большинстве нефтеперерабатывающих заводов кубовый остаток из колонны атмосферной дистилляции будет направлен в вакуумную колонну для дальнейшего разделения.

Конструкция и работа атмосферной дистилляционной колонны ограничивают тип сырой нефти, которую может перерабатывать нефтеперерабатывающий завод, дополнительно ограничивая объем и качество сырья для других технологических установок.

Как это работает

Сырая нефть сначала нагревается примерно до 700-750F (400C). Нагретая сырая нефть вводится в нижнюю часть ректификационной колонны, где большая ее часть испаряется. Когда пары поднимаются через башню, они проходят через ряд перфорированных тарелок или структурированную насадку. По мере остывания паров их компоненты будут конденсироваться обратно в жидкость на разных уровнях в башне в зависимости от их температуры кипения. Часть паров достигает верха колонны, где охлаждается с помощью теплообменников и воздухоохладителей и частично превращается обратно в жидкость.Часть его возвращается в дистилляционную колонну в виде потока флегмы для контакта с поднимающимися парами, помогая их охладить. Этот эффект противотока потоков поднимающихся паров, встречающихся с падающими более холодными жидкостями, позволяет установить условия равновесия по всей колонне. Более легкие (менее плотные) углеводороды будут конденсироваться в более высоких точках дистилляционной колонны, более тяжелые углеводороды будут конденсироваться ниже. Это приводит к разделению углеводородов на основе различных температур, при которых они кипят / конденсируются.Углеводороды забираются из башни на разной высоте, чтобы получить набор потоков с разными точками кипения. Эти различные потоки называются фракциями или фракциями перегонки. Эти отдельные потоки затем отправляются на другие установки для дальнейшей обработки или смешивания готовой продукции.

Самые тяжелые фракции сырой нефти не испаряются и отводятся на дно колонны в виде атмосферного дна. Их направляют на вакуумную перегонку для дальнейшего фракционирования под вакуумом.

Сырая нефть с высоким содержанием соли обычно перед перегонкой проходит через установку для обессоливания, чтобы удалить соли, которые могут вызвать коррозию в дистилляционной колонне.

Входы

Первичным сырьем для установки атмосферной перегонки является сырая нефть. Это может быть одна сырая нефть или смесь нескольких различных сортов сырой нефти.

Нефтеперерабатывающий завод может также повторно обрабатывать смесь незавершенных или некондиционных продуктов (называемых отстойными) путем смешивания со свежей сырой нефтью и отправки смеси в установку для дистилляции.

Продукты

Продукция дистилляции — фракции дистилляции. Обычно установка перегонки сырой нефти будет иметь следующие фракции перегонки:

Для определенного сорта сырой нефти типичные объемы и качество этих фракций перегонки подробно описаны в анализе сырой нефти.

,Установки атмосферной и вакуумной дистилляции

Установки атмосферной и вакуумной дистилляции

Дистилляция сырой нефти осуществляется в двух установках, сначала в установке атмосферной дистилляции (также известной как установка перегонки сырой нефти, CDU), с дальнейшей обработкой остатка от атмосферной перегонки в установке вакуумной дистилляции (VDU), как показано на Рисунок 4.2. Для простоты на рис. 4.2 не показаны сеть теплообменников и контуры насосов для предварительного нагрева обессоленной нефти перед ее подачей в топку.В печи сырая нефть нагревается до желаемых температур (700-750 ° F), так что вся дистиллятная фракция и примерно 10-20% кубового продукта испаряются, в зависимости от летучести сырой нефти. Затем двухфазная смесь вводится в зону испарения CDU для разделения потоков пара и жидкости, где паровая фракция поднимается к верху колонны, а жидкая фракция подвергается отпарке водяным паром для извлечения низкокипящих компонентов дистиллята, растворенных в более тяжелая жидкость перед отправкой нижнего продукта (т.е.е. остаток атмосферной перегонки) в установку вакуумной перегонки.

Рисунок 4.1. Обессоливание путем отстаивания под действием силы тяжести для отделения рассола от сырой нефти.

Источник: С. Эзер и М. Р. Риази, «Процессы переработки сырой нефти» в нефтепереработке и переработке природного газа, редакторы: М. Р. Риази, С. Эзер, Дж. Л. Пенья, ASTM International, Вест Коншохокен, Пенсильвания, 2013 г., с. 105.

Рисунок 4.2. Общий поток для фракционной перегонки сырой нефти.

Источник: Dr.Семих Эсер

Температурный градиент устанавливается в колонне за счет отвода тепла от пара верхнего погона. Колонна конденсирует фракцию нафты и отправляет часть жидкой нафты в виде флегмы в колонну для достижения хорошего разделения продуктов дистилляции, отбираемых со стороны дистилляционной колонны, таких как керосин, LGO и HGO, как показано на диаграмме. Паровые отпарные аппараты на стороне колонны также обеспечивают обратный поток в основную колонну, чтобы помочь с чистым отделением продуктов дистиллята.Дополнительная флегма подается в основную колонну за счет циркуляции контуров, связанных с теплообменниками (см. Рисунок 4.3 ниже и рисунок 4.8 в учебнике) для предварительного нагрева сырой нефти. Противоточный поток паровых и жидких потоков через ступени контакта (например, тарелки) в основной колонне, что обеспечивает хорошее разделение фракций дистиллята. Температура в нижней части CDU ограничена 700-750 ° F для предотвращения крекинга — разрыва химических связей между атомами углерода в алифатических углеводородах, составляющих сырую нефть.Крекинг вызовет закоксовывание (накопление углеродистых твердых частиц) на металлических поверхностях в колонне и препятствует фракционированию при перегонке. Для фракционирования тяжелых дистиллятов необходима вакуумная перегонка, поскольку дальнейшее повышение температуры может вызвать термический крекинг компонентов сырья. В задании HYSYS Project 1 вы узнаете, как вводить данные анализа сырой нефти в симулятор дистилляции и рассчитывать выход нафты, керосина, дизельного топлива, атмосферного газойля и остатков для различных видов сырой нефти.

Рисунок 4.3. Принципиальная схема установки атмосферной дистилляции, иллюстрирующая теплообменники питания, контуры циркуляции и боковые отпарные колонны (адаптировано из [3]).

Источник: доктор Семих Эсер

Как показано на Рисунке 4.4, ниже (и на Рисунке 4.10 в учебнике), атмосферный остаток повторно нагревается в топочной печи до 730-850 ° F перед подачей в установку вакуумной дистилляции (VDU). Температура на выходе из печи выбирается в зависимости от термической реактивности (или склонности сырой нефти к коксованию, как будет обсуждаться ниже) и желаемого уровня разделения в колонне.Паровые эжекторы, или, в последнее время, вакуумные насосы, используются для создания вакуума для испарения фракций легкого вакуумного газойля и тяжелого вакуумного газойля. Температура и давление в УВО также зависят от того, вводится ли пар, или разделение проводится без добавления пара в «сухих» колоннах, и колеблется от 10 до 30 мм рт. Ст. На дне колонны. В сухих градирнях используются более низкие давления и более высокие температуры. Чтобы свести к минимуму перепад давления между нижней и верхней частью колонны, используются некоторые специальные насадочные материалы (см., Например, рисунок 4.5) вместо тарелок для обеспечения контакта между потоками жидкости и пара для улучшения фракционирования.

Рисунок 4.4. Установка вакуумной дистилляции и технологические тракты вакуумных дистиллятов.

Источник: доктор Семих Эсер

Рисунок 4.5. Примеры насадочных материалов для достижения низкого перепада давления в вакуумных ректификационных колоннах [4].

Тяжелые дистилляты (легкий вакуумный газойль и тяжелый вакуумный газойль), отделенные в VDU, далее обрабатываются в установках разделения и конверсии ниже по потоку для производства базовых компонентов смазочного масла или в качестве сырья для гидрокрекинга для получения легких и средних дистиллятов.Остаток от вакуумной перегонки (VDR) можно превратить в товарные продукты и топливо с использованием таких процессов, как висбрекинг, деасфальтация и коксование, как будет обсуждаться в следующих разделах.

[3] Обзор нефтепереработки — нефть, продукты и процессы, Айше, 2000, с. 10-4.

[4] Башня Упаковка . Проверено 16 апреля, 2014.

. ,Атмосферная перегонка сырой нефти — Википедия Повторно опубликована // WIKI 2

Переработка сырой нефти в основном состоит из процессов первичного разделения и процессов вторичной конверсии. Процесс переработки нефти — это разделение различных углеводородов, присутствующих в сырой нефти, на полезные фракции и преобразование некоторых из них. углеводороды в продукты с более высокими показателями качества. Атмосферная и вакуумная перегонка сырой нефти являются основными процессами первичного разделения с образованием различных продуктов прямой перегонки, например.g., бензин в смазочные масла / вакуумные газойли. Дистилляция сырой нефти обычно выполняется сначала [1] при атмосферном давлении, а затем в вакууме. Низкокипящие фракции обычно испаряются при температуре ниже 400 ° C при атмосферном давлении без крекинга углеводородных соединений. Таким образом, все низкокипящие фракции сырой нефти разделяются атмосферной перегонкой. Установка для перегонки сырой нефти (CDU) состоит из колонны предварительной мгновенной дистилляции. Нефтепродукты, полученные в процессе дистилляции, представляют собой легкую, среднюю и тяжелую нафту, керосин, дизельное топливо и нефтяные остатки.

Энциклопедия YouTube

1/3

Просмотры:605042

39 535

2105

✪ Процесс перегонки сырой нефти, часть 1

✪ УПРОЩЕННАЯ ДИСТИЛЛЯЦИЯ НЕФТИ

✪ CHEMCAD | Атмосферная перегонка сырой нефти

Установка атмосферной перегонки нефти

Сырая нефть, полученная на установке обессоливания при температуре 250–260 ° C, дополнительно нагревается в трубчатом нагревателе до температуры 350–360 ° C.Затем горячая сырая нефть поступает в дистилляционную колонну, которая позволяет разделить сырую нефть на различные фракции в зависимости от разницы в летучести. Давление в верхней части поддерживается на уровне 1,2–1,5 атм. [2] , так что дистилляцию можно проводить при давлении, близком к атмосферному, и поэтому она известна как атмосферная дистилляционная колонна. [3]

Пары из верхней части колонны представляют собой смесь углеводородных газов и нафты при температуре 120–130 ° C.Поток пара, связанный с паром, используемым в нижней части колонны, конденсируется водоохладителем, а жидкость, собранная в сосуде, известна как орошающий барабан, который находится в верхней части колонны. Некоторая часть жидкости возвращается на верхнюю тарелку колонны в виде орошения верхнего погона, а оставшаяся жидкость направляется в колонну-стабилизатор, которая отделяет газы от жидкой нафты. Через несколько пластин ниже верхней пластины керосин получают как продукт при температуре 190–200 ° C. Часть этой фракции возвращается в колонну после охлаждения в теплообменнике.Эта охлажденная жидкость известна как циркулирующий флегма, и важно контролировать тепловую нагрузку в колонне. Оставшаяся сырая нефть проходит через боковой отпарной аппарат, в котором для отделения керосина используется пар. Полученный керосин охлаждается и собирается в резервуаре для хранения в виде сырого керосина, известного как прямогонный керосин, который кипит в диапазоне 140–270 ° C. Через несколько пластин ниже вытяжной пластины керосина дизельная фракция получается при температуре 280–300 ° C. Затем дизельная фракция охлаждается и хранится.Верхний продукт из атмосферной дистилляционной колонны представляет собой смесь углеводородных газов, например метана, этана, пропана, бутана и паров нафты. Остаточная нефть, присутствующая в нижней части колонны, известна как восстановленная сырая нефть (RCO). [4] Температура потока на дне составляет 340–350 ° C, что ниже температуры крекинга нефти. [3]

Моделирование помогает в определении характеристик сырой нефти, чтобы можно было предсказать термодинамические и транспортные свойства. [5] Динамические модели помогают исследовать взаимосвязи, которые не могут быть обнаружены экспериментальными методами (Ellner & Guckenheimer, 2006). Используя программное обеспечение для моделирования и симуляции, можно сэкономить 80% времени, а не создавать действительную рабочую модель. Это также снижает затраты, а модели обеспечивают более точное изучение реальных систем. [6]

См. Также

Ссылки

Эта страница последний раз была отредактирована 27 июня 2020 в 04:02

,