Все танки Первой Мировой. Том I / Библиотека / Арсенал-Инфо.рф

Сталь и броня

«Век девятнадцатый — железный», — писал Александр Блок. И в самом деле сталь и чугун превращались в основной материал во всех отраслях техники, количеством выплавляемого чугуна и стали начали определять уровень промышленного и культурного развития государства. Высокие механические свойства, особенно жесткость, сочетание прочности и пластичности, способность подвергаться различным видам обработки, большое количество давно освоенных месторождений руды делали сталь и чугун незаменимыми для новой техники. Металлургия стали вступила в XIX в. с неплохим активом — были освоены выплавка чугуна с использованием каменного угля, получение стали пудлингованием. Но во второй половине века быстрое развитие машиностроения, возрастающие требования к военной технике, новые отрасли промышленности потребовали количественного и качественного роста металлургии.

В 1855 г. английский изобретатель Г. Бессемер запатентовал конверторный способ получения стали, который вскоре совершенно вытеснил прежний тигельный способ, применявшийся с конца XVIII в. Существенно, что металлургией Бессемер занялся в поисках материалов для новых артиллерийских орудий. В 1864 г. французы Этьен и Пьер Мартены осуществляют переплавку чугуна в отражательной печи с регенеративной установкой В. Сименса (ранее Мартены поставляли французскому правительству стальные стволы для штуцеров). В 1878 г. появляется способ получения литой стали англичанина Сидни Дж. Томаса — переделом фосфористых сортов чугуна. Высококачественная сталь из лабораторий выходит в массовое производство. С 1865 по 1870 г. благодаря внедрению бессемеровского и мартеновского способов мировое производство стали возросло на 70 %, а с 1870-х годов до 1900 г. — почти в 17 раз. Развивается техника проката стали, включая бронепрокатные станы. В 1854 г. на заводе Круппа в Эссене устанавливается прокатный стан, в 1856–1857 гг. — прокатный стан для крупных болванок в Сааре.

Вторая половина XIX в. — период подъема различных отраслей науки, так или иначе касающихся военной техники. В области металлургии к середине XIX в. наметился переход от чисто эмпирического поиска наилучших способов термической и механической обработки к научному исследованию. В России наиболее удачный способ заводского производства литой тигельной стали предложил инженер П.М. Обухов. Его сталь, полученная в 1851 г., обладала такими важными качествами, как упругость и вязкость. В 1853 г. Обухову удалось получить сравнительно тонкую стальную пластину, которую не пробивали ружейные пули, в то время как изготавливавшиеся в Златоусте панцирные кирасы пробивались ими даже при вдвое большей толщине. В 1857 г. Обухов получает привилегию на производство тигельной стали в крупных отливках. Интересно, что стальные пушки Обухова получили золотую медаль на той же Лондонской выставке 1862 г., на которой была представлена «бессемеровская» сталь. К этому времени появляется сложнолегированная сталь Роберта Мюшета — лучшая на тот момент инструментальная сталь, без которой машинное производство трудно представить. Исследования в области сталей, легированных добавлением различных элементов для получения желаемой структуры и свойств, обеспечили прогресс во многих отраслях.

В 1883 г. в Великобритании Роберт Абот Гатфильд получил марганцевистую сталь, отличающуюся высокой износостойкостью, что позволило изготавливать из нее детали, которые в процессе эксплуатации постоянно подвергаются сильному износу и обычно быстро выходят из строя по причине истирания.

Объединение науки и производства становится насущной необходимостью. Еще в 1835 г. русский военный инженер П.П. Аносов применил микроскоп для изучения структуры стали, положив начало современной металлографии. Ключевое значение для прогресса металлургии имели открытие русским инженером Д.К. Черновым критических точек термической обработки стали и ее фазовых превращений в твердом состоянии (работы, опубликованные в 1868 и 1878 годах), исследования Черонова термомеханической обработки стали, интенсификации металлургии. В постановку производства стали на научную основу большой вклад внесли Н.В. Калакуцкий, А.С. Лавров. Эти достижения немедленно были использованы в производстве артиллерии, брони, железнодорожных колес, бандажей и т. д. Характерно, что в программу курса металлургии, которую с 1889 г. читал Д.К. Чернов в Михайловской артиллерийской академии, были включены вопросы изготовления орудий, снарядов и броневых плит.

Развитие броневого дела в XIX в. было связано прежде всего с потребностями флота и — в несколько меньшей степени — долговременной фортификации. Военно-морской флот в этот период в первую очередь воплощал в себе все новейшие и передовые технические решения, многие из которых потом так или иначе будут использованы в наземной бронетехнике. Это касается и «состязания брони и снаряда». Поэтому краткий экскурс в историю бронирования кораблей полезен для нашей темы.

Хотя идея бронирования кораблей высказывалась задолго до XIX в., только он смог подвести под нее прочную «технологическую» базу. Да и сама потребность в броневой защите стала более чем насущной, так что вторую половину XIX — начало XX в. можно назвать эпохой броненосцев. Использование в артиллерии разрывных снарядов (гранат и бомб) уже в 1840-е годы породило ряд экспериментов в Великобритании, Франции, Голландии и Италии по защите кораблей железными листами. Применение паровой машины допускало соответствующее увеличение массы корабля. В ходе Крымской войны в октябре 1855 г. три защищенные железными листами французские плавучие батареи — «Лав», «Тонат» и «Девастисьон» — способствовали захвату англо-французскими войсками крепости Кинбурн, обстреляв с близкого расстояния ее батареи и не получив за несколько часов боя ни одной пробоины от ядер русских орудий.

Состязание брони и снаряда — русская 11-дюймовая береговая пушка, ее снаряды и пробитая ими корабельная броня. 1867 г.

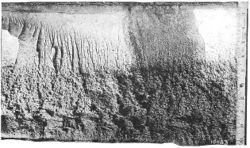

Структура гетерогенной, односторонне закаленной стальной броневой плиты.

Франция первой приступила к планомерной постройке броненосного флота — в 1858 г. заложены первые три фрегата с железной броней. В 1859 г. появился «панцирный» броненосец «Глуар», перестроенный из деревянного парового линейного корабля.

В период гладкостенной артиллерии, стреляющей круглыми ядрами и бомбами со сравнительно небольшой начальной скоростью, военно-морские флоты вполне удовлетворялись обычно «броней» из железных листов, привинченных к традиционно деревянной обшивке корпуса корабля, затем — из нескольких слоев листов обычной «мягкой» стали, сначала склепанных или свинченных (в том числе с использованием деревянных прокладок), позже сваренных друг с другом. Кстати говоря, броня из нескольких слоев «котельного железа» позже использовалась и для кустарного бронирования автомобилей и поездов.

Британцы заложили свой первый броненосный фрегат «Уорриор» в 1859 г., в том же году — однотипный с ним «Блэк Принс», причем строили их цельнометаллическими, пользуясь преимуществами своей металлургической и судостроительной промышленности.

В 1861 г. Джон Броун в Шеффилде строит прокатный стан для изготовления корабельной брони (пятью годами ранее в России B.C. Пятов построил «листокатальную машину» для прокатки брони из раскаленных железных листов). Хотя в те годы еще принято было считать, что катаная броня уступает по прочности кованой.

В том же 1861 г. в Великобритании приступают к созданию броненосца «Эджинкорт» с броней по всей поверхности борта. На флоте начинается и развитие броневых башен.

Броневые башни системы Грюзона для сухопутных крепостей: вверху — башня на роликовом погоне для крупнокалиберного орудия, внизу — скрывающаяся башня для малокалиберного орудия на штыревой установке.

В 1860 г. свои конструкции башен создали швед Т. Тимбе и англичанин К. Кольз. В 1862 г. в США спущен на воду «Монитор» с броневой пушечной башней системы Дж. Эрискона на центральном штыре. И уже в марте 1862 г. «Монитор» показал свои качества в бою с батарейным броненосцем южан «Вирджиния» на рейде Хэмптон-Роудс — первом сражении броненосных кораблей (хотя формально бой окончился «вничью»).

В том же 1862 г. на британской броненосной батарее «Ройал Соверейн» использовали башни К. Кольза, вращавшиеся на катках по погону, — так появился первый британский башенный броненосец. Вскоре появились и мореходные башенные броненосцы — «Монарх» и «Кэптен» (спущен на воду в 1869 г.). Вслед за США и Великобританией ряд морских держав, включая Россию, начали строить корабли с башенными установками. Однако башням еще долго предстояло соперничать с казематной установкой орудий — только окончательный отказ от парусного вооружения кораблей, развитие скорострельной артиллерии и механических приводов резко ускорили и развитие бронебашенных кораблей, и, соответственно, совершенствование конструкций башен.

Насколько стремительно развивалась гонка в строительстве броненосного флота, свидетельствуют такие цифры: за первое десятилетие во Франции построено по 39 броненосцев различных классов и столько же — в Великобритании. Соответственно развивалось производство брони, артиллерии, судовых машин.

1861 год стал этапным и для русского флота. В этом году спустили на воду построенную на Балтийском литейном заводе канонерскую лодку «Опыт» с защищенной железной броней (английского производства) носовой артиллерийской установкой. В том же году в Великобритании заказали первый мореходный броненосный корабль русского флота — плавучую батарею «Первенец» с броней из кованых плит. В 1863 г. в России построена броненосная батарея «Не тронь меня» с использованием броуновской брони. С 1866 г. реконструированные Камско-Боткинский и Ижорский заводы начали производить железо и броню соответствующего качества. В 1867 г. спущен на воду корвет «Князь Пожарский», забронированный плитами Ижорского завода. В 1872 г. спущен на воду первый брустверный башенный броненосец «Крейсер» («Петр Великий»).

В 1876 г. во Франции завод «Шнейдер-Лe Крезо» изготовил броню из высокоуглеродистой стали, отличающейся повышенной твердостью — ее стойкость была на 30 % больше, чем у «железной», но сама броня оказалась хрупкой, при попадании снаряда она не пробивалась, но трескалась. Хрупкость и высокая стоимость долгое время препятствовали распространению стальной брони — так же, кстати, как и стальных корпусов артиллерийских снарядов (предпочтение отдавали снарядам из закаленного чугуна). Как и в случае железной брони, простым наращиванием толщины броневых листов решить проблему было невозможно — тем более что свои ограничения накладывали водоизмещение корабля и мощность его машин.

В Великобритании с 1877 г. использовали двухслойную броню типа «компаунд» с твердым внешним слоем из высокоуглеродистой стали (содержание углерода 0,8 %) и внутренней подушкой из «мягкой» стали (0,1 % углерода). Тот факт, что сталежелезная броня типа «компаунд» была предложена британской фирмой «Ч. Кэммель и К°» еще в 1867 г., а первые заказы на нее поступили десять лет спустя, показывает, сколько времени и усилий потребовала отработка ее состава, технологии термической и механической обработки. Существенный вклад в отработку процесса внес А. Вильсон. Вскоре права на такую броню купили французские фирмы — та же «Сен-Шамон», заводы братьев Маррель. Сталежелезная броня лучше железной удерживала чугунные снаряды, но с появлением стальных снарядов оказалась недостаточно прочной.

Между тем в 1878 г. француз Я. Хольцер ввел в состав броневой стали хром, повысивший ее сопротивление разрыву. Тот же Хольцер стал изготавливать из хромистой стали бронебойные снаряды, чем почти свел на нет достоинства сталежелезной брони и ускорил работы над новыми типами стальной брони — хорошая иллюстрация диалектики развития орудий и средств защиты.

В 1870—1880-е годы стальные казнозарядные нарезные орудия и стальные удлиненные снаряды с возросшей начальной скоростью вкупе с новыми бризантными взрывчатыми веществами намного повысили могущество корабельной и береговой артиллерии и изменили требования к броневой защите.

В 1889 г. британская «Блочер Стил» изготовила броню из стали, легированной никелем по методу Джона Райли.

В 1890 г. «Сен-Шамон» представила «специальную сталь» с примесью никеля, сразу же вызвавшую интерес в разных странах. Присадка к жидкой стали от 2 до 3 % никеля заметно увеличивала сопротивление брони прониканию снаряда, обеспечивая стальной броне неплохое сочетание прочности и вязкости. В 1891 г. в Германии появляется никелевая броня Круппа (стальная броня с содержанием 0,12 % углерода, 6,8 % никеля), а в США — гетерогенная цементированная никелевая броня Гарвея с насыщенным углеродом поверхностным слоем (содержание углерода в поверхностном слое 0,9 %).

12-см корабельная пушка Круппа на казематной установке с цилиндрическим броневым щитом.

После закалки водой наружный слой брони приобретал высокую твердость и при ударе вызывал разрушение корпуса снаряда даже из лучшей стали того времени, резко уменьшая его пробивное действие. Способ Гарвея быстро реализовала в производстве судовой брони британская компания «Виккерс». Состязание брони и снаряда не прерывалось. Для борьбы с цементированной броней, например, С.О. Макаров разработал мягкий наконечник, предохраняющий головную часть снаряда от разрушения («макаровский наконечник»). Никелевая и цементированная броня лучше противостояла новым стальным снарядам. Сложная термическая обработка гетерогенной цементированной брони делала ее достаточно дорогой.

Броневые щиты Л. Нобеля толщиной 6,6 мм «для защиты от ружейных пуль», способы их передвижения и переноски, 1878 г.

Существенным шагом было появление в конце XIX в. хромоникелевой стали. Из хромистой, никелевой и хромоникелевой стали начали изготавливать не только броню, но и детали, испытывающие высокие нагрузки. В частности, они использовались для производства подшипников, без которых невозможно представить технику XX в. (в Германии, например, заводы по производству подшипников качения работали с 1881 г.). Броневая хромоникелевая сталь приобрела новые качества. Она также могла подвергаться цементации или изготавливаться гомогенной. Первой такую броню представила фирма «Крупп», причем при ее цементации применили точное определение температуры цементации с помощью электротермометров. Производство новой брони начали и в России — с 1893 г. Адмиралтейский Ижорский завод изготавливал корабельную броню по методу Гарвея, в 1898–1899 гг. на Ижорском и Обуховском заводах освоили выпуск хромоникелевой цементированной (гетерогенной) брони по методу Круппа. О состоянии броневого дела к началу интересующего нас периода Первой мировой войны можно судить по докладу лейтенанта флота А.Е. Колтовского: «Способ изготовления броневых плит на Адмиралтейском Ижорском заводе установлен инженером Названовым… Будучи основан на способе тепловой обработки Круппа, он по своим приемам несколько отличается от подобного же производства на заводе в Эссене… Для изготовления „Ижорской“ брони служит сталь, в среднем, следующего состава: углерода 0,3 %, марганца 0,4 %, никеля 3,7 %, хрома 1,8 %, кремния 0,04 %, фосфора не более 0,04 %…».

Состязание корабельной брони и снаряда вызвало систематические, широкие и тщательные исследования процессов пробития брони бронебойным снарядом, накопление обширного эмпирического материала и поиск соответствующих математических зависимостей. Именно в этот период и именно для корабельной брони были выведены и хорошо известная формула Жакоб-де-Марра (определяющая скорость, необходимую снаряду для пробития брони некоторой толщины, применявшаяся позже и для расчета защиты танков и параметров противотанковой артиллерии), и такие ее разновидности, как «Гаврская формула».

Вернувшись «на сушу», можно вспомнить, что в 1866 г. в Пруссии один из энтузиастов «бронебашенной долговременной фортификации» М. Шуман установил в форте Бинген у Майнца первый бронированный каземат. Шуман предложил также и конструкции броневых башен с применением железной брони (опять же английской), которые в 1870-е годы были приняты для установки в фортах. В 1880-е годы броневые башни Шумана производства компании «Грюзон-Верке» (ранее Г. Грюзон ввел в обиход броню из закаленного чугуна) и башни системы Мужена производства французской «Сен-Шамон» вызывали большой интерес в странах, принявших для своих сухопутных крепостей систему «бронебашенной фортификации» (Россия, кстати, к их числу не относилась).

Кроме брони большой толщины для обшивки бортов кораблей, корабельных и крепостных бронебашен изготавливалась более тонкая броня для бронепалуб и крепостных щитов. К тому же успехи сталеделательной промышленности во второй половине XIX в. возродили и интерес к легким «противопульным» панцирям и щитам. Правда, те же успехи, используемые в огнестрельном оружии, пока не позволяли создать достаточно легких противопульных закрытий, так что предлагали в основном для замены земляных корзин («тур») в малоподвижной крепостной войне. В России, например, во время Русско-турецкой войны 1877–1878 гг. проходили испытания щиты Л. Нобеля «от ружейного огня», причем наилучшие результаты против безоболочечных свинцовых винтовочных пуль показали щиты из «мягкого литого железа».

Увеличение плотности ружейного огня и широкое применение шрапнели породили в конце XIX — начале XX века множество проектов больших колесных бронещитов для защиты целых подразделений солдат. Пример тому — патент Э. Хитта (США) от 1900 г. на щит с «гужевой тягой».

В 1886 г. прошли испытания легкие стальные щиты полковника Фишера и датского капитана Гольштейна. Однако в это же время появляется бездымный порох, и разработка противоснарядной и противопульной брони потребовала новых видов стали, способов обработки, конструктивных решений.

В 1890—1900-е годы осваивается выпуск броневых плит толщиной 5—10 мм для орудийных и пулеметных щитов — сначала для крепостей, а затем и для полевых войск. В отношении орудийных щитов можно вспомнить полевое орудие с круговым бронированием, предложенное фирмой «Крупп» в 1880 г., но тогда не вызвавшее интереса покупателей. Зато после Англо-бурской и Русско-японской войн броне-щиты появляются почти на всей полевой артиллерии и станковых пулеметах — для защиты расчета спереди, прежде всего от шрапнели (считавшейся тогда основным снарядом полевой артиллерии) и только частично — от «ружейных» пуль. Распространению орудийных щитов способствовало введение «упругого» артиллерийского лафета, не откатывающегося при выстреле. Работы над щитами и переносными броневыми закрытиями активизируются. Не случайно уже в первые годы XX в. появляется ряд предложений бронебойных пуль к винтовочным патронам — для борьбы с целями, защищенными тонкими броне-щитами. Прототипы бронебойных пуль появились ранее — к примеру, в России в 1876 г. принято было однозарядное 8-линейное (20,4-мм) нарезное крепостное ружье А. Гана, характерными чертами которого стал патрон с обычной мягкой или с бронебойной пулей (железный сердечник со свинцовой рубашкой) для борьбы с прикрытиями, используемыми осаждающими. Но настоящий толчок развитию бронебойных пуль даст Первая мировая война.

Стоит отметить, что технологии того времени позволяли цементировать только броневые плиты большой толщины. Тонкая броня выполнялась гомогенной. В то же время совершенствуют методы поверхностного упрочнения стальных деталей.

Немного о броне для техники

Несмотря на изменение облика войн, главный их участник – человек – остается прежним. Он все так же подвержен воздействию массы опасных факторов и нуждается в защите. На протяжении последних веков наиболее распространенным способом защиты от большинства угроз была броня. Панцири древних солдат постепенно развились в полноценный доспех, а в конечном итоге эта идея вылилась в появление бронированной техники. Тем не менее, развивались и средства поражения, напрямую влиявшие на параметры бронезащиты. Эта своеобразная гонка снаряда и брони не прекратилась до сих пор и с уверенностью можно говорить, что она сохранится и в будущем. Рассмотрим несколько основных современных тенденций в области развития защиты техники.Металл и керамика

Наиболее простым способом обеспечения защиты экипажа и элементов конструкции боевой машины является установка металлической брони. На протяжении всей истории бронетехники повышение уровня такой защиты осуществлялось всего двумя способами: увеличение толщины бронеплит и изменение сплава. В настоящее время к ним добавилась третья методика, фактически представляющая собой «смесь» первых двух. Ученые ведущих стран работают над созданием новых сплавов, которые могли бы при тех же параметрах массы, что и у имеющихся, обеспечить более высокий уровень защиты. Кроме того, помимо применения специальных сплавов броня может быть укреплена при помощи особой технологической обработки стальных заготовок.

Несколько лет назад британские ученые из организаций DSTL и CORAS представили свою новую разработку – технологию Super Bainite. Она позволяет сэкономить на различных реактивах и химикалиях, но при этом ощутимо повысить прочность металла. Суть технологии кроется в так называемой изотермической закалке. Это значит, что сперва броневой лист прогревается до температуры около тысячи градусов по Цельсию, а затем охлаждается до 250-300°. При более низкой температуре заготовка выдерживается в течение нескольких часов и далее плавно охлаждается до температуры окружающей среды. Такой способ упрочнения брони гарантирует почти полное отсутствие в ней каких-либо микротрещин, вызванных обработкой. Кроме того, в зависимости от используемого сплава, возможно увеличение эффективности защиты на десятки процентов. Таким образом, для обеспечения одного и того же уровня защиты броня Super Bainite может иметь заметно меньшую толщину по сравнению с незакаленным металлом.

Еще один метод связан с существующими технологиями. Давно известны такие способы упрочнения металла, как цементация, азотирование, борирование и т.п. процессы химико-термической обработки. В последние годы наибольший интерес ученых вызывает именно азотирование. Насыщение поверхностного слоя металла азотом с последующим образованием нитридов значительно увеличивает твердость поверхности и, как следствие, повышает уровень защиты бронелиста. К настоящему времени различным организациям, занятым в создании новых видов гомогенной брони, удалось добиться неплохих результатов. Современная азотированная стальная броня при одинаковом уровне защиты с необработанным металлом имеет на 25-30% меньшую толщину.

Помимо металла для защиты бронемашин может быть применена специальная керамика. Плитки из карбидоборных, корундовых или карбидокремниевых материалов способны обеспечить достаточный уровень защиты и при этом весят меньше, чем соответствующая стальная деталь. В то же время, керамическое бронирование имеет один серьезный недостаток. В отличие от металла, который прогибается и продавливается боеприпасом, задерживая его, керамическая плитка после попадания растрескивается и теряет, как минимум, большую часть своих защитных свойств. Из-за этого сейчас керамическая броня используется только в сочетании с другими материалами: металлами, кевларом (бронежилеты) и т.д.

Композитные системы

Любой материал, применяемый в бронировании, имеет свои плюсы и минусы. Обеспечить наиболее эффективную защиту от различных поражающих факторов может обеспечить т.н. композитное бронирование. Одними из самых простых и распространенных в последнее время видов подобной защиты являются системы, состоящие из металлических листов и керамических плиток. Плитка принимает на себя удар поражающего элемента, а металл окончательно гасит его энергию. Подобные системы, в которых керамика является первым барьером на пути пули или снаряда, начали появляться сравнительно недавно. Куда более распространена другая архитектура композитной брони.

Т-64АК выпуска 1979 г. в Музее танка Т-34, д. Шолохово Московской области, 26.04.2008 г.(фото — VLAS, http://military.tomsk.ru/forum)

Т-64АК выпуска 1979 г. в Музее танка Т-34, д. Шолохово Московской области, 26.04.2008 г.(фото — VLAS, http://military.tomsk.ru/forum)Еще в шестидесятых годах прошлого века была создана трехслойная метало-керамическая броня. Яркий пример такой системы – лобовая защита советского танка Т-64. Между двумя сравнительно тонкими металлическими листами в ней находился стеклопластик. Благодаря этому попавший в броню снаряд был вынужден проходить через несколько слоев защиты с различной плотностью и вязкостью. В итоге боеприпас терял энергию и даже разрушался. По аналогичной схеме построена известная английская броня Chobham. К сожалению, точный ее состав до сих пор засекречен, но, согласно различным отрывочным данным, она состоит из металлических листов, полимерных блоков и керамических плиток. Бронирование Chobham устанавливается на последние модели английских и американских танков.

Американский танк М1 » Абрамс» с бронированием Chobham armour

Британский танк Challenger 1 с бронированием Chobham armour

В последние годы российскими специалистами из НПЦ «Сплав» была создана концепция т.н. дисперсно-керамического бронирования. Такая система состоит из трех слоев: декоративного, дробящего и задерживающего. Декоративный и задерживающий выполняются из плоских панелей, а дробящий состоит из небольших цилиндров или многоугольных призм с закругленными торцами. Попадающий в дисперсно-керамическую броню снаряд, пробивая декоративный слой, теряет часть своей энергии и сталкивается с призмами дробящего. Разрушение призм дробящего слоя также отнимает немалую часть энергии боеприпаса. Кроме того, из-за особой формы элементов слоя, разрушается и сам снаряд. Внутренний задерживающий слой принимает на себя удар осколков снаряда и призм. Дисперсно-керамическое бронирование имеет ряд характерных особенностей, которые могут оказаться полезными в будущем. Поэтому работы по этой тематике идут полным ходом.

Навесная защита

Поскольку бесконечное утолщение брони, вне зависимости от ее типа, невозможно, уже несколько десятилетий на бронетехнике применяются различные дополнительные навесные модули. В зависимости от обстановки, эти модули могут обеспечивать дополнительную защиту машины разными способами.

Самый простой из них – простая навеска на машину дополнительных бронемодулей. Наиболее известной системой такого вида является немецкая MEXAS. Ее точный состав секретен, но известно, что в модулях используется керамика, полимеры и металл. Производитель особо отмечает, что модули брони MEXAS в весовом отношении в два раза эффективнее гомогенной брони. В зависимости от требований заказчика модули системы MEXAS могут иметь любую форму. Кроме того, заказчикам предлагается три варианта бронирования с разным уровнем защиты. Таким образом, модули способны обеспечивать дополнительную защиту практически любой бронемашины. В середине двухтысячных годов на базе брони MEXAS была создана более совершенная защита AMAP, отличающаяся более высокими характеристиками защиты, а также более широким применением металлов и сплавов.

Канадский танк Леопард 1C2. На башне и корпусе хорошо различимы модули навесной брони MEXAS-H. Башня выполнена литой аналогично модификации Леопард 1А5

По бортам БТР Boxer различимы элементы крепления и сочленение отдельных модулей навесной брони AMAP

Благодаря своей многослойной структуре (корпус самой боевой машины можно тоже считать дополнительным слоем брони), навесные бронемодули способны обеспечивать защиту не только от пуль, но и от снарядов малокалиберной артиллерии. Также подобные композитные системы способны с определенной эффективностью противодействовать и кумулятивным боеприпасам. Стоит отметить, для защиты от кумулятивных боеприпасов уже давно применяются гораздо более простые, но не менее эффективные дополнительные модули. Это – достаточно распространенные противокумулятивные экраны и решетки. На определенном расстоянии от поверхности корпуса бронемашины располагаются металлические панели или решетки. При ударе о такое ограждение кумулятивный боеприпас либо срабатывает, либо деформируется. В обоих случаях он уже не способен полноценно выполнять свою задачу.

Как и другие навесные модули, противокумулятивные экраны и решетки ощутимо увеличивают боевой вес бронемашины и соответствующим образом влияют на ее ходовые качества. Несколько лет назад в Великобритании был создан противокумулятивный тканный материал Tarian QuickShield. Такая сетка или ткань состоит из полимерных и металлических нитей и справляется с уничтожением или повреждением противотанковых реактивных гранат. При схожих характеристиках с металлической решеткой полимерная сетка, как минимум, вдвое легче. Кроме непосредственного оснащения бронемашин, Tarian QuickShield предлагается использовать их в качестве материала для быстрого ремонта поврежденных металлических решеток. Кусок защитной ткани попросту натягивается на месте поврежденного экрана или решетки.

Для использования на легкой бронетехнике не так давно была создана динамическая защита SLERA. Поскольку для бронетранспортеров или боевых машин пехоты танковые системы динамической защиты не подходят ввиду своей мощности, SLERA получила менее сильные блоки взрывчатого вещества. Это заметно сказалось на характеристиках, но, в то же время, позволило ставить динамическую защиту на машины со сравнительно тонкой броней.

Электромагнитная защита

Ход развития боеприпасов позволяет предполагать, что уже в самые ближайшие годы новые снаряды смогут поражать цели, прикрытые любым из имеющихся сейчас типов брони. Поэтому уже сейчас идет разработка совершенно новых типов защиты для бронетехники. Пожалуй, наиболее интересным из них является т.н. электромагнитная броня. Она имеет все преимущества композитной, но при этом способна более эффективно задерживать снаряды противника.

Концепция электромагнитного бронирования подразумевает подключение двух металлических листов к конденсаторной системе. Между листами находится полимерный или керамический изолятор. Попав в такую бронепреграду, снаряд замыкает электрическую цепь и изменяет траекторию движения из-за воздействующих на него электромагнитных сил. Кроме того, при определенной мощности подаваемого на пластины тока снаряд может попросту разрушиться. Электромагнитная броня выглядит многообещающе, но до ее практического применения очень далеко. Для эффективной работы такой системы требуется слишком много электроэнергии. На данный момент ни одна бронемашина не в состоянии обеспечить полноценную работу электромагнитной брони.

На том же принципе может быть основана другая технология, целью которой, однако, будет являться анализ состояния бронезащиты. При помощи несложных электрических схем можно создать аппаратуру самодиагностики, которая сможет автоматически определять поврежденный участок брони и степень его разрушения. Благодаря такой информации экипаж боевой машины все время будет в курсе состояния своего бронирования и, при необходимости, сможет вовремя запросить соответствующую помощь.

***

Как видим, развитие технологий бронирования продолжается. Стоит отметить, большинство используемых сейчас идей появилось еще несколько десятилетий назад. Тем не менее, они до сих пор работоспособны и никто не спешит отказываться от них. В ближайшем будущем эта тенденция полностью сохранится. Соответствующие проектные организации продолжат создавать новые типы гомогенной, композитной и навесной защиты. При этом, возможно, с мертвой точки сдвинутся работы в области электромагнитной брони, но в этом случае все упирается в вопрос источника энергии. Так что в ближайшие годы количественное и качественное первенство останется за привычными вариантами бронирования, а их характеристики будут постепенно расти благодаря появлению новых сплавов, полимеров и керамических материалов.

По материалам сайтов:

http://army-guide.com/

http://vpk.name/

http://arms-expo.ru/

http://defense-update.com/

http://globalsecurity.org/

Создана суперлегкая броня из пористого металла невероятной прочности

Ученые создали легкую разновидность пенопласта из полых металлических сфер, который может противостоять даже выстрелам из тяжелых пулеметов и снайперских винтовок.

При весе всего в два раза меньше обычной стальной брони, новый материал — так называемая композитная металлическая пена (CMF) — так же эффективно защищает от смертоносных снарядов, даже во время испытаний бронебойной баллистики. «Броня CMF весит в два раза меньше, чем аналогичная однородная стальная броня, необходимая для достижения того же уровня защиты», уверяет инженер и материаловед Афсанех Рабей из Университета Северной Каролины.

CMF изготавливается из металлов, включая алюминий и сталь, пронизанных полыми воздушными карманами точно так же, как и привычная нам строительная пена. В предыдущих испытаниях команда Рабея продемонстрировала, что этот материал обладает рядом уникальных свойств. Он способен буквально уничтожить попавшую в него пулю среднего калибра, предохранять цель от попадания кумулятивных и взрывчатых патронов, а кроме того превосходно выдерживает тепловое воздействие и блокирует некоторые виды излучения.

На видео можно увидеть, как новая пористая броня выдерживает попадание калибра .50 — патронов, используемых в пулеметах и дальнобойных винтовках. Во время испытаний скорость выпущенной пули варьировалась от 500 до 885 метров в секунду. CMF выступала в качестве основного компонента брони, покрытой керамической лицевой панелью спереди и тонким слоем алюминия сзади.

В результате выяснилось, что CMF может поглощать 72−75% кинетической энергии обычных и 68−78% энергии бронебойных снарядов и выдерживает попадание при скорости снаряда 819 метров в секунду. Исследователи говорят, что материал все еще можно сделать еще более прочным и легким, но даже сейчас массовое применение этого материала может в корне изменить подход к бронированию как военной техники, так и боевых подразделений.

Алюминиевая броня для боевых машин

Боевая машина пехоты БМП-1. Основная часть корпуса выполнена стальной; из алюминиевого сплава сделан характерный люк на верхней лобовой детали. Фото Wikimedia Commons

Во второй половине прошлого века широкое распространение получили боевые бронированные машины, защита которых обеспечивается катанными деталями того или иного рода из алюминиевых сплавов. Несмотря на кажущуюся мягкость и другие особенности, алюминий смог показать все свои преимущества перед стальной броней и даже потеснить ее в ряде сфер.

Долгая история

Алюминий как материал для перспективного бронирования начали рассматривать только в середине XX в. К примеру, в нашей стране работы в этом направлении стартовали в конце сороковых. Советские специалисты сначала искали возможность создания легкой брони для самолетов; затем начался такой же проект в интересах флота. И только к концу пятидесятых алюминиевую броню начали «примерять» к сухопутным ББМ. Схожие процессы в то время наблюдались и в зарубежных странах.

К началу шестидесятых годов советские и зарубежные металлурги нашли оптимальные сплавы алюминия и других металлов, способные показывать желаемые показатели прочности. К середине шестидесятых такие сплавы нашли применение в реальных проектах легкой бронетехники ряда типов. В одних случаях алюминий использовался самостоятельно, в других – вместе с другими металлами.

Американский БТР M113 с алюминиевым корпусом. Ввиду новых угроз собственная броня дополнена накладными блоками. Фото US Army

Впоследствии у нас и за рубежом появлялись новые сплавы – и новые бронемашины с подобной защитой. Готовые машины неоднократно участвовали в боях и показывали свои возможности. На испытаниях и на практике алюминиевая броня показала высокие характеристики и даже преимущества перед другой защитой. Все это позволяет ей до сих пор оставаться в строю.

Алюминиевые образцы

Первой отечественной ББМ с алюминиевой броней стала БМП-1. Она получила стальной корпус, но верхняя лобовая деталь-крышка трансмиссионного отсека выполняется из алюминиевого сплава. В тот же период создавалась БМД-1, получившая полный корпус из сплава АБТ-101 / «1901». Те же подходы использовались и в следующих машинах десанта. Более поздняя БМП-3 имеет алюминиевое разнесенное бронирование со стальными экранами, что позволяет лобовой проекции выдержать 30-мм снаряд.

Из зарубежных образцов в первую очередь стоит отметить БТР M113 американской разработки. Детали корпуса толщиной до 44 мм изготавливаются из сплавов 5083 и 5086. Лобовая проекция защищена от 12,7-мм пуль, другие поверхности – от нормального калибра. Современные БМП M2 Bradley тоже строятся из алюминиевых сплавов 7039 и 5083. Лоб и борт усилены стальными экранами.

Боевые машины десанта БМД-4М — как и предшественники строятся из алюминиевых сплавов. Фото Минобороны РФ

Технологии изготовления алюминиевого бронирования достаточно давно освоили и другие страны. Такая защита активно используется на ББМ разработки Великобритании, Германии, Франции и т.д. Некоторые сплавы и технологии сборки разработаны самостоятельно, другие приобретены у дружественных стран.

Вопрос технологий

Сам по себе алюминий не может служить достаточной защитой для ББМ из-за мягкости и недостаточной прочности, однако его сплавы способны показывать требуемые характеристики. Первыми появились и получили распространение нетермоупрочненные сплавы алюминия с магнием – АМг-6, 5083 и т.д. При сравнении с другими сплавами они показывают более высокие показатели противоосколочной защиты.

Существует группа сплавов с добавлением до 6-8 проц. магния и цинка – это советские АБТ-101 и АБТ-102, а также иностранные 7017, 7039 и т.д. Они отличаются увеличенной твердостью, что дает преимущества при защите от пуль или снарядов, но сокращает противоосколочный потенциал.

БМП-3. В отличие от предыдущих советских БМП, имеет алюминиевый корпус со стальными вставками,

Фото: army-news.ru

Алюминиевая броня может подвергаться дополнительной обработке, повышающей ее прочность. Прежде всего, это закалка и наклеп. С технологической точки зрения проще и удобнее термическое упрочнение – к тому же оно снимает ряд ограничений по производству деталей.

Броневая защита одной ББМ может включать элементы из разных сплавов с разными показателями толщины, углами установки и уровнем защиты. Так, для защиты от пуль нормального калибра требуется до 25-30 мм брони. Крупнокалиберные угрозы требуют ответ толщиной не менее 50-60 мм. Однако, несмотря на значительную толщину, такая броня не отличается чрезмерной массой. Возможно применение разнесенных преград.

Достаточно давно легкие сплавы начали комбинировать с другими материалами. В алюминиевые детали вставляют стальные или керамические элементы. Также в последние годы получили распространение накладные элементы дополнительной защиты, существенно улучшающие собственные показатели корпуса ББМ. Общая живучесть техники может повышаться и за счет средств динамической или активной защиты.

Алюминиевая БМП M2 Bradley. Фото US Army

Преимущества перед конкурентами

Основное преимущество алюминиевых сплавов заключается в меньшей плотности. За счет этого алюминиевая конструкция с теми же параметрами деталей оказывается существенно легче стальной. Такая экономия массы может использоваться для сокращения весовых показателей ББМ, для наращивания брони с увеличением уровня защиты или для решения других конструкторских задач.

Алюминий и сплавы выгодно отличаются от стальной брони большей жесткостью. Это позволяет убрать из конструкции бронекорпуса силовые элементы и тем самым уменьшить его массу. В ряде случаев достигается экономия массы не менее 25-30 проц.

Алюминиевая броня хорошо показывает себя при малых углах попадания, а также при углах более 45°. В таких условиях сплавы алюминия уверенно гасят энергию пули или осколка, не позволяя им пройти через броню насквозь или выбить осколки с тыльной стороны. При больших углах также обеспечивается рикошетирование без серьезных повреждений брони. Впрочем, в диапазоне от 30 до 45 град. лучшие результаты показывает сталь.

Поражение бронетранспортера M113 в борт 57-мм кумулятивными снарядами. Результат — два сквозных пробития с повреждением внутренних отсеков. Фото US Army

В первые десятилетия своего развития алюминиевые сплавы проигрывали стали по стоимости производства, что негативно сказывалось на цене готовых ББМ. В дальнейшем прогресс и новые технологии позволили сократить этот разрыв. Кроме того, появились новые варианты бронирования – не хуже алюминиевых сплавов, но и не дешевле них. Так, титановая броня, как минимум, не тяжелее, а комбинированная защита на основе керамики позволяет в тех же габаритах создать более стойкую преграду. Однако и тот, и другой вариант, значительно дороже алюминиевых сплавов.

Объективные ограничения

При всех положительных отличиях от стальной брони, алюминиевая имеет несколько недостатков. Главный – необходимость увеличения толщины для того же уровня защиты. Как следствие, выполнение мощной противоснарядной брони из алюминиевого сплава не представляется возможным – как гомогенной, так и комбинированной. Именно по этой причине танки и другие ББМ с высоким уровнем защиты по-прежнему полагаются на сталь.

Термоупрочненные алюминиевые сплавы более чувствительны к высоким температурам, чем броневая сталь. Так, стальной бронекорпус в ходе пожара может потерять прочность и характеристики защиты, но в основном сохраняет конструктивную целостность – если его не разрушат другие факторы. Алюминиевая броня при горении ББМ сначала теряет стойкость к баллистическим угрозам, а затем размягчается и даже плавится. При достаточно длительном горении машина буквально складывается или распадается. Все это представляет большую опасность для экипажа и десанта, а также исключает восстановление.

Результат пожара в алюминиевом корпусе M2 Bradley. Корпус оплавился, размягчился и развалился. Башня провалилась внутрь. Фото US Army

В свое время возникали проблемы при внедрении алюминиевого бронирования в производство техники. Предприятия, ранее работавшие только со сталью, были вынуждены осваивать новый материал и связанные с ним технологии. Впрочем, к настоящему времени все такие проблемы решены, и алюминиевая броня столь же привычна для заводов, как и стальная. «Почетное звание» сложной новинки со временем перешло к иным разработкам.

Особое решение

Как видим, алюминиевые сплавы имеют определенные преимущества и представляют большой интерес для разработчиков боевых бронированных машин. С середины прошлого века такой интерес вылился в появление нескольких десятков видов бронетехники с тем или иным использованием брони из алюминиевых сплавов. Некоторые остались на уровне проектирования и испытаний, а другие строились десятками тысяч и успешно решали боевые и иные задачи.

Сплавы алюминия подтвердили свой потенциал в контексте бронирования и потому нашли самое широкое применение. Они не смогли полностью вытеснить привычные стальные отливки или листы, но в ряде направлений стали хорошей заменой для них. При этом развитие средств защиты техники не остановилось, и к настоящему времени в распоряжении заказчиков и разработчиков бронетехники есть длинный список разнообразных материалов – алюминиевые сплавы занимают в нем далеко не последнее место.

Крупповская броня — Global wiki. Wargaming.net

Крупповская броня (англ. Krupp armour) — тип поверхностно усиленной брони из хромоникелевой стали, которая нашла применение в военной технике конца XIX — начале XX века. Она была разработана компанией немецкого промышленника Круппа в 1893 году и к концу века быстро вытеснила броню Харви, став на определенный период времени стандартом боевой защиты для военных кораблей.

Крупповская броня (англ. Krupp armour) — тип поверхностно усиленной брони из хромоникелевой стали, которая нашла применение в военной технике конца XIX — начале XX века. Она была разработана компанией немецкого промышленника Круппа в 1893 году и к концу века быстро вытеснила броню Харви, став на определенный период времени стандартом боевой защиты для военных кораблей.Предпосылки появления изобретения

Стальная отливка весом около 200 тонн перемещается двумя кранами для последующей ковки

Стальная отливка весом около 200 тонн перемещается двумя кранами для последующей ковкиВ 80-х годах XIX века в металлургии помимо никеля, начала использоваться для легирования небольших стальных отливок другая легирующих добавка — хром. Оказалось, что полученный сплав при соответствующей термообработке, приобретает значительную твердость. Однако сталелитейщики, несмотря на постоянные усилия, не смогли получить большие отливки из хромоникелевой стали и соответствующим образом обрабатывать их, пока в 1893 на заводах Круппа не была решена эта проблема. Хром использовался сначала в количествах до 1%, а затем и в количестве 1,5-3%, повышая глубину закаливания брони.

Существует мнение, что первенство в изобретении хромоникелевой брони, не принадлежит именно фирме Крупп. По некоторым данным, хромоникелевую броню впервые запустила в производство французская фирма «Сен-Шамон» (фр. Saint-Chamond) в 1891-1892 годах. Другие исследователи считают, что первыми хром и марганец в производстве броневой стали применили французские фирмы «Терренуар» (фр. Terrenoire) и «Фирминьи» (фр. Firminy).

Впервые применять сталь легированную хромом для производства брони рекомендовал француз Я. Хольтцер. На Всемирной выставке 1878 года впервые обнародовалась информация, что хромистая сталь превосходит все другие. Даже односторонне закалённая нецементированная броня Круппа по снарядостойкости превосходила Гарвеевскую броню на 13-26%. А цементированная, полностью закалённая, хромоникелевая броня Круппа в 1900 году превосходила гарвеевскую никелевую на 16%. По факту, хромоникелевая броня Круппа толщиной 254 мм по снарядостойкости была эквивалентна 584 мм сварочной пудлинговой брони или 457 мм брони «Шнейдер-Крезо».

Особенности процесса получения Крупповской брони

Углерод является важнейшим укрепляющим элементом стали, из-за чего его содержание стараются сделать как можно выше. Однако повышенное содержание углерода усложняет производство, вызывает разрывы при ковке, сложнее становится создание волокнистой структуры, плита становится хрупкой, склонной к растрескиванию и откалыванию при баллистических испытаниях. Добавление никеля увеличивает вязкость стали и позволяет при соответствующей обработке получать волокнистую структуру, а хром дополнительно повышает твердость, не увеличивая при этом хрупкости. Хром также делает сталь особенно чувствительной к термообработке, что облегчает финишную закалку.

Сначала для производства Крупповской брони использовался технологический процесс, принципиально аналогичный производству брони Харви, однако если в производстве последней использовалась никелевая сталь, то в процессе по Круппу была применена твердая хромистая сталь с содержанием хрома в 1%. Кроме того, если в гарвеевском процессе сталь углеродилась длительным (обычно в течение нескольких недель) нагреванием в присутствии древесного угля, Крупповская броня цементировалась путем обдува поверхности разогретой стали газом, содержащим углерод в связанном виде. За счет этого было достигнуто значительное сокращение времени, затраченного на химико-термическую обработку, и, соответственно, обеспечивалось существенное ускорение производства брони, что составляло огромное преимущество этого способа.

Ковка плиты главного пояса под 10 000-тонным гидравлическим прессом

Ковка плиты главного пояса под 10 000-тонным гидравлическим прессомПримерно тогда же у Круппа была разработана технология углубления цементированного слоя с одной стороны плиты. Для этого плита покрывалась глиной, причем цементированная сторона оставалась открытой, а затем открытая сторона подвергалась сильному и быстрому нагреву. Так как температура падает от поверхности в глубину плиты, поверхность оказывается более нагретой, чем задняя сторона плиты, позволяет осуществлять так называемую нисходящую закалку поверхности брызгами воды. Сталь, нагретая выше определенной (критической) температуры, становится очень твердой после быстрого охлаждения водой, тогда как сталь, температура которой ниже указанной границы, практически не меняет своих свойств при закалке.

Сталь нагревается таким образом, чтобы уровень критической температуры не проникал глубже 30-40% её толщины. Когда это условие достигалась, плиту быстро вытаскивали из печи, устанавливали в камере закалки и подавали мощные струи воды сначала на нагретую поверхность, а затем, через определенный момент времени, на обе поверхности одновременно (двойное опрыскивание). Такое двустороннее орошение нужно было для предотвращения деформации плиты из-за неравномерного охлаждения.

Следует отметить, что метод укрепления, основанный на нисходящем нагревании не обязательно предполагает изменение содержания углерода в стали. Другими словами, в этом способе укрепления лицевая сторона становится сверхтвердой из-за высокой температуры в момент закаливания, а глубина упрочнённого слоя может регулироваться изменением режима нагрева и может быть больше глубины цементации, при необходимости.

Процесс укрепления лицевой поверхности был, как правило, процессом окончательной обработки плиты, который применялся после процесса термообработки. Он улучшал зернистость материала и создавал волокна, которые увеличивали прочность и пластичность стали.

Использование и усовершенствование брони

Три плиты уложены на дне печи для цементизации

Три плиты уложены на дне печи для цементизацииКрупповская броня была быстро взята на вооружение ведущими морскими странами, являясь не только более дешевой и быстрой в производстве, но и более устойчивой, примерно на 15%, по сравнению с броней Харви: баллистические тесты показали, что 25,9 см Крупповской брони соответствует 30,4 см Гарвеевской . В США Крупповская сталь (состав: 0,27% углерода, 3,75% никеля и 1,75% хрома) стала использоваться для бронирования кораблей с 1900 года. Тем не менее, к началу XX века эта сталь морально устарела из-за появления сложнолегированной цементируемой Крупповской брони.

Крупповская цементированная броня

Состав и свойства

Цементированная броня Круппа (англ. Krupp cemented armour) — вариант дальнейшего развития Крупповской брони. Цементация стали — вид химико-термической обработки, заключающийся в поверхностном диффузионном насыщении малоуглеродистой стали углеродом, с целью повышения твердости и износостойкости. Цементация с последующей термической обработкой одновременно повышают и предел выносливости. Процесс ее изготовления мало чем отличался, внесены лишь существенные изменения в состав сплава:

- 0,35% углерода,

- 3,9% никеля,

- 2,0% хрома,

- 0,35% марганца,

- 0,07% кремния,

- 0,025% фосфора,

- 0,020 % серы.

имела характеристики предварительной брони, но отличалась большей эластичностью тыльной части листа, что снижало растрескивание брони при попадании в нее снаряда.

В последующие 15 лет былb внедрены улучшения в технологию производства, и следующие варианты Крупповской брони примерно на 10% превосходили по прочности первые ее образцы.

Производство Крупповские цементируемой брони

Плита бортовой брони после окончательной закалки струями воды

Плита бортовой брони после окончательной закалки струями водыПроцесс производства следующий:

- Смесь железа и железной руды или железа и железного лома расплавляется в открытой печи и разливается в железную или песчаную форму. Размеры отливки зависят от размера плиты, которую нужно получить. Например отливка для бортовой плиты трёхпушечной башни имеет размеры 106 × 381 × 635 см и массу около 200 тонн, а отливка для основного пояса размером 66 × 335 × 508 см — около 90 тонн.

- Затем горячую отливку извлекают из формы, очищают и подготавливают для ковки.

- Отливка вновь нагревается и расковывается под гидравлическим прессом до толщины на 15% большей от нужной толщины плиты. Примеси, выделившиеся в центре верхней стороны отливки удаляются срезанием.

- Поковка обжигается чтобы создать частично волокнистую микроструктуру, избежать растрескивания при охлаждении и снять напряжения, возникшие при ковке.

- Заготовка подвергается суперцементации. Время, необходимое для этого, зависит от размера заготовки. Для больших заготовок процесс длится 10-14 суток.

- Повторный нагрев, ковка почти до необходимой толщины и отжиг.

- Термическая обработка для улучшения волокнистой структуры материала.

- Черновая механическая обработка.

- Плиту нагревают и придают ей нужную форму.

- Лицевая сторона плиты нагревается до температуры более высокой критической, в зависимости от необходимой глубины закаленного слоя, и закаляется в струях масла или воды.

- При небольшом нагреве проводится правка кривизны плиты.

- Плита обрабатывается до окончательных размеров.

Нецементированая Крупповская броня

Срез 254-мм (10-дюймовой) брони

Срез 254-мм (10-дюймовой) брониКак уже отмечалось, бронированная плита может закаляться без предварительной цементации. Следует отметить, что цементированная лицевая сторона в большей степени склонна к разрывам и растрескиванию при ковке и нарушении формы, чем остальная масса плиты, что делает изготовление тонких плит сложнее, чем толстых. Эти обстоятельства подтолкнули «Бетлехем Стил» (англ. Bethlehem Steel Company) к производству Крупповской брони без цементации. Позже компания «Мидвейл Стил» (англ. Midvale Steel Company) использовала эту же технологию. Такая броня обычно называется Крупповской нецементированой (англ. Krupp non-cemented, KNC). Структура брони существенно отличается от структуры Крупповской цементируемой брони (KCA). Например, отсутствующим является суперцементированый слой, а закалка сама по себе обычно дает более высокую твердость и глубину.

Есть также различия в химическом составе, содержание углерода и хрома обычно выше, а никеля — такое же или ниже, чем в цементируемой броне. По баллистической прочности нецементированая броня эквивалентна цементируемой, однако она имеет склонность к растрескиванию, как под действием снаряда, так и от внутренних механических напряжений. В связи с этим производство нецементированой брони через несколько лет прекратилось. Типичная нецементированая броня содержит 0,5% углерода, 3,5% никеля и 2,3 — 2,5% хрома.

| Процентное содержание примесей в различных видах брони | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Химический элемент | [1]«Old Type» 1894-1900 гг. | КС a/A один из «Old Type» | КС a/A До 1918 г. | [2]1918г. | КС n/A конец 1920 г. начало 1930 г. | КС n/А Один из типов | ), мягкая | , твёрдая, 1920 г. | Экстра жёсткая |

| C, углерод | 0,25-0,43 | 0,35 | 0,34 | 0,3-0,5 | 0,25-0,43 | 0,3 | 0,25 | 0,37 | 0,32 |

| Ni, никель | 1,1-3,1 | 3,9 | 3,78-3,9 | 3,5 | 1,1-3,1 | 3,5-3,8 | 3,8 | 4,1 | 2,75 |

| Cr, хром | до 2,2 | 2,0 | 2.06 | 1,75-2,5 (в сред. 2,3) | до 2,2 | 2,0 | 2,0 | 1,89 | 1,95 |

| Cu, медь | 0,1 | следы | |||||||

| Mo, молибден | 0,65 | 0,2-0,4 | 0,2-0,65 в ср. 0,4 | 0,2-0,4 | 0,22 | есть | 0,5 | ||

| Si, кремний | 0.02-0,06 | 0,07 | 0.07 | 0,07 | 0,05 | 0.35 | 0,23 | 0,35 | |

| Mn, марганец | 0,7-1,23 | 0,35 | 0,31 | 0,3 | 0,7-1,23 | 0,3 | 0,25 | 0,3 | 0,24 |

| P, фосфор | 0.035 | 0,035 | 0.035 | 0,025-0,03 | 0.035 | 0.035 | 0.035 | 0.025 | |

| S, сера | 0.035 | 0,2 | 0.035 | 0.035 | 0,035 | 0,04 | 0,035 | 0.025 | |

| V, ванадий | до 0,23 | до 0,23 | 0,15 | 0,03 | следы | ||||

Боевое применение

IJN Mikasa — один из носителей Крупповской брони

IJN Mikasa — один из носителей Крупповской брониЯрким показателем хороших качеств Крупповской брони может служить история сражения в Жёлтом море и Цусимского боя, на примере легендарного флагмана адмирала Того — броненосца IJN Mikasa. Броненосец был защищён броней производства завода Круппа. На протяжении сражения в Жёлтом море IJN Mikasa находился под обстрелом шести русских броненосцев, 305-мм снаряд смог пробить 178-мм бронепояс, лишь выбив из него кусок диаметром 0,9 метра и полностью разрушившись.

Во время Цусимского боя броненосец получил 10 попаданий 305-мм и 22 попадания 152-мм снарядами, но на его боевых качествах эти попадания не сказались.

Примечания

- ↑ Цементированная броня Круппа

- ↑ Нецементированная броня Круппа

См. также

Литература и источники информации

- Naval Ordnance and Gunnery ‘.

- Эверс Г. Военное кораблестроение. — М.: 1935.

- Brown, David K. Warrior to Dreadnought, warship development 1860–1905.. — Caxton Publishing Group, 2003. — ISBN 1-84067-529-2

- Gene Slover’s US Navy Pages Naval Ordnance and Gunnery. — ARMOR-CHAPTER-XII-A.

Галерея изображений

-

Результаты тестов бронепробития

-

Результаты тестов бронепробития

-

Тесты пробития брони 75-мм снарядом

Баллистические испытания 3-дюймовой брони

Баллистические испытания 9-дюймовой брони

Баллистические испытания 11,8-дюймовой брони

Танковая броня | Армия и вооружение

Очень часто можно слышать как броню сравнивают в соответствии с толщиной стальных пластин 1000, 800мм. Или, например, что определённый снаряд может пробить какое-то «n»-количество мм брони. Факт в том, что сейчас данные расчёты не объективны. Современная броня не может быть описана как эквивалент какой-либо толщины гомогенной стали.

В настоящее время существует два типа угроз: кинетическая энергия снаряда и химическая энергия. Под кинетической угрозой понимается бронебойный снаряд или, проще говоря, болванка обладающая большой кинетической энергией. В данном случае нельзя рассчитывать защитные свойства брони, исходя из толщины стальной пластины. Так, снаряды с обедненным ураном или карбидом вольфрама проходят сквозь сталь как нож в масло и толщина любой современной брони, если бы она была гомогенной сталью, не выдержала бы попадания подобных снарядов. Нет никакой брони толщиной в 300мм, которая эквивалентна 1200мм стали, и следовательно способной останавливать снаряд, который будет застревать и торчать в толще броневого листа. Успех защиты от бронебойных снарядов кроется в изменении вектора его воздействия на поверхность брони.

Если повезёт, то при попадании будет лишь небольшая вмятина, а если не повезёт, то снаряд прошьёт всю броню, независимо от того толстая она или тонкая. Проще говоря, броневые листы являются относительно тонкими и твёрдыми, и повреждающий эффект во многом зависит от характера взаимодействия со снарядом. В американской армии для увеличения твёрдости брони используется обедненный уран, в других странах карбид вольфрама, который фактически является более твёрдым. Около 80% способности танковой брони останавливать снаряды-болванки приходится на первые 10-20 мм современной брони.

Теперь рассмотрим химическое воздействие боеголовок.

Химическая энергия представлена двумя типами: HESH (Противотанковые бронебойно-фугасные) и HEAT (Кумулятивный снаряд).

HEAT — сегодня больше распространена, и не имеет никакого отношения к высоким температурам. В HEAT используется принцип фокусировки энергии взрыва в очень узкой струе. Струя образуется, когда геометрически правильный конус снаружи обкладывают взрывчаткой. При детонации 1/3 энергии взрыва используется на формирование струи. Она за счёт высокого давления (не температуры) проникает сквозь броню. Простейшей защитой от данного типа энергии служит отставленные на полметра от корпуса слой брони, при этом получается рассеивание энергии струи. Этот приём использовался в период второй мировой войны, когда русские солдаты обкладывали корпус танка сеткой-рабицей от кроватей. Сейчас подобным образом поступают израильтяне на танке Меркава, они для защиты кормы от ПТУР и гранат РПГ используют стальные шары, висящие на цепях. Для этих же целей на башне установливается большая кормовая ниша, к которой они крепятся.

Другим методом защиты является использование динамической или реактивной брони. Возможно также применение комбинированной динамической и керамической брони (такая как Chobham). При соприкосновении струи расплавленного металла с реактивной бронёй происходит детонация последней, образующаяся ударная волна дефокусирует струю, устраняя её поражающий эффект. Броня Chobham работает подобным образом, но в данном случае в момент взрыва отлетают куски керамики, превращающиеся в облако плотной пыли, которая полностью нейтрализует энергию кумулятивной струи.

HESH (Противотанковые бронебойно-фугасные) — боеголовка работает следующим образом: после взрыва она обтекает броню как глина и передаёт огромный импульс через металл. Далее, подобно биллиардным шарам, частицы брони сталкиваются друг с другом и, тем самым, защитные пластины разрушаются. Материал бронирования способен, разлетаясь на мелкую шрапнель, травмировать экипаж. Защита от такой брони подобна вышеописанной для HEAT.

Резюмируя вышесказанное, хочется отметить, что защита от кинетического воздействия снаряда сводится к нескольким сантиметрам металлизированной брони, когда как защита от HEAT и HESH заключается в создании отставленной брони, динамической защиты, а также некоторых материалов (керамика).

Общие типы брони, которые используются в танках:

1. Стальная броня. Она дешева и её легко сделать. Это может быть монолитный брусок или спаянная из нескольких пластин броня. Обработка повышенной температурой повышает упругость стали и улучшает отражательную способность против кинетического воздействия. Классические танки М48 и Т55 использовали этот тип брони.

2. Перфорированная стальная броня. Это сложная стальная броня, в которой просверлены перпендикулярные отверстия. Отверстия сверлятся из расчёта не больше чем 0,5 от диаметра ожидаемого снаряда. Очевидно, что уменьшается вес брони на 40-50%, но эффективность также падает на 30%. Это делает броню более пористой, что в какой-то мере защищает от HEAT и HESH. Передовые типы этой брони включают твердые цилиндрические наполнители в отверстиях, изготовленные, например, из керамики. Кроме того, перфорированную броню располагают на танке таким образом, чтобы снаряд попадал перпендикулярно ходу просверленных цилиндров. Вопреки расхожему мнению, изначально на танках Леопарда-2 использовалась не Chobham тип брони (тип динамической брони с керамикой), а перфорированную стальную.

3. Керамическая слоистая (тип Chobham). Представляет из себя комбинированную броню из чередующихся металлических и керамических слоёв. Используемая разновидность керамики, как правило, является тайной, но обычно это глинозем (соли алюминия и сапфир), карбид бора (самая простая твердая керамика), и подобные материалы. Иногда используются синтетические волокна, скрепляющие металлические и керамические пластины. В последнее время в слоистой броне используются керамические матричные соединения. Керамическая слоистая броня очень хорошо защищает от кумулятивной струи (за счет расфокусировки плотной металлической струи), но также хорошо противостоит кинетическому воздействию. Слоистость также позволяет эффективно противостоять современным тандемным снарядам. Единственная проблема керамических пластин в том, что их нельзя согнуть, поэтому слоистая броня построена из квадратов.

В керамическом ламинате применяются сплавы, которые повышают его плотность. Это обычная по современным меркам технология. В основном в качестве материала используется вольфрамовый сплав или, в случае танка М1, сплав 0,75% титана с обедненным ураном. Проблема здесь состоит в том, что обедненный уран крайне ядовит при вдыхании.

4. Динамическая броня. Это дешёвый и относительно лёгкий способ защититься от кумулятивных снарядов. Представляет из себя бризантное взрывчатое вещество, сдавленное между двух стальных пластин. При поражении боеголовкой ВВ детонирует. Недостатком является бесполезность в случае кинетического удара снаряда, а также тандемного снаряда. Однако такая броня является лёгкой, модульной и простой. Её можно видеть, в частности, на Советских и Китайских танках. Динамическая броня используется, как правило, взамен передовой слоистой керамической брони.

5. Отставленная броня. Одно из ухищрений конструкторской мысли. В данном случае на определенном расстоянии от основной брони устанавливаются отставленные лёгкие заслоны. Эффективно только против кумулятивной струи.

6. Современная комбинированная броня. Большинство лучших танков оснащаются этим типом брони. По сути здесь используется комбинация из вышеперечисленных типов.

———————

Перевод с английского.

Адрес: www.network54.com/Forum/211833/thread/1123984275/last-1124092332/Modern+Tank+Armor

Корабельная броня — Global wiki. Wargaming.net

Корабельная броня — защитный слой, обладающий достаточно большой прочностью и предназначенный для защиты частей корабля от воздействия средств поражения противника.

История возникновения

До начала XIX века в кораблестроении поддерживался определенный баланс между средствами защиты и нападения. Парусные корабли были вооружены гладкоствольными дульнозарядными орудиями, стрелявшими круглыми ядрами. Борта кораблей были обшиты толстым слоем дерева, довольно неплохо защищавшим от ядер.

Первым защитить корпус корабля металлическими щитами предложил британский изобретатель сэр Вильям Конгрив, опубликовав свою статью в лондонской «Таймс» от 20 февраля 1805 года. Аналогичное предложение было сделано в США в 1812 году Джоном Стевено из Хобокена (Нью Джерси). В 1814 году о необходимости бронирования кораблей высказался и француз Анри Пексан. Но в тоже время эти публикации не привлекли внимания.

Первые появившиеся в то время корабли из железа — построенные для британского флота в 1845 году пароходофрегаты «Birkenhead» (англ. HMS Birkenhead (1845)) и «Trident» (англ. HMS Trident (1845)) были восприняты моряками достаточно холодно. Их железная обшивка защищала от ядер хуже, чем деревянная соответственной толщины.

Изменения в сложившемся положении вещей произошли в связи с прогрессом в артиллерии и металлургии.

Еще в 1819 году генерал Пексан изобрел разрывную гранату, что нарушило сложившийся баланс между защитой и снарядом, поскольку деревянные парусные корабли подвергались сильному разрушению от взрывного и зажигательного воздействия нового оружия. Правда несмотря на убедительную демонстрацию разрушительных свойств нового оружия в 1824 году во время тестовых стрельб по старому двухдечному линейному кораблю «Pacificator» (англ. French ship Pacificateur (1811)) внедрение этого вида оружия шло медленно. Но после феноменальных успехов его применения в 1849 году в битве при Экерн-фиорде и в 1853 году в бою при Синопе отпали сомнения даже у самых больших его критиков.

Тем временем развивались идеи строительства бронированных кораблей. В США Джон Стевенс с сыновьями за собственные средства произвел ряд экспериментов, в которых изучались законы прохождения ядер сквозь железные плиты и определялась минимальная толщина плиты, необходимая для защиты от любого известного артиллерийского орудия. В 1842 один из сыновей Стевенса — Роберт, представил результаты экспериментов и новый проект плавучей батареи комитету Конгресса. Эти эксперименты вызвали большой интерес в Америке и Европе.

В 1845 году французский кораблестроитель Дюпюи де Лом по заданию правительства разработал проект бронированного фрегата. В 1854 году была заложена плавучая батарея Стевенса. Через несколько месяцев были заложены четыре броненосных батареи во Франции и еще через несколько месяцев — три в Англии. В 1856 году три французских батареи — «Devastation», «Lave» и «Tonnate», неузявимые для артиллерийского огня, были с успехом использованы при обстреле кинбурнских фортов во время Крымской войны. Этот удачный опыт применения побудил ведущие мировые державы — Англию и Францию, к строительству броненосных мореходных кораблей.

Железная броня

Единственным металлом, пригодным для практического применения и имеющиимся в достаточном количестве было в то время железо – кованое или чугун, и все эксперименты показывали, что кованое железо при одинаковом весе имело преимущество по сравнению чугуном. Кованое железо было использовано в первых бронированных кораблях, которые были защищены плитами толщиной 101-127 мм, прикреплёнными к деревянным балкам толщиной 90 см. Наиболее масштабные эксперименты по улучшению прочности железной брони были проведены в Европе, где металлургическая промышленность была наиболее развита. Была протестирована многослойная железная защита с прокладкой из дерева и обнаружено, что в любом случае сплошные железные плиты давали лучшую защиту в расчёте на единицу веса.

Во время гражданской войны, большая часть американских кораблей имела многослойную защиту, что было вызвано скорее недостатком промышленных мощностей по производству толстых железных плит, чем преимуществами этого типа защиты.

Поскольку процесс пробоя брони снарядом довольно сложен, к броне предъявляются крайне противоречивые требования. С одной стороны, броня должна быть очень твёрдой, чтобы попадающий в неё снаряд разрушался при ударе. С другой стороны – достаточно вязкой, чтобы не растрескиваться от удара и эффективно поглощать энергию осколков, возникающих при разрушении снаряда. Очевидно, что оба эти требования противоречат друг другу. Большинство материалов высокой твёрдости обладают крайне низкой пластичностью.

С развитием технологии производства брони довольно быстро был найден способ удовлетворить этим противоречивым требованиям. Броню стали делать двуслойной – с твёрдой внешней поверхностью и пластичной подложкой, составлявшей основную массу брони. В такой броне твёрдые внешние слои разбивают снаряд, а вязкие внутренние не дают осколками пройти внутрь корабля.

Сначала предлагалось облицовывать железные плиты чугуном или закалённым железом, однако эти схемы продемонстрировали то же снижение надёжности, что и деревянно- железная защита и не превзошли по по прочности сплошные железные плиты. Однако в 1863 г. англичанин Котчетт (Cotchette) предложил приваривать 25-мм стальные плиты к 75-мм плитам кованого железа. Позднее, в 1867 г. Якоб Риз (Jacob Reese) из Питтсбурга, шт. Пенсильвания, запатеновал цементирующий компаунд, который, как он утверждал, был пригоден для цементирования и упрочнения броневых плит. Усилия по реализации этих предложений не имели успеха по многим причинам, в первую очередь из-зи недостаточного развития металлургии. Следует напомнить, что Бессемеровский процесс производства стали в конвертере был разработан между 1855 и 1860 г., а процесс Сименса-Мартена для производства стали в открытой печи появился во Франции и Англии несколькими годами позже. Каждый из этих процессов появился в США с запозданием в несколько лет после их внедрения в Европе.

Литое железо никогда не применялось на флоте, однако использовалось для бронирования наземных укреплений, где вес не имел такого большого значения. Наиболее известный пример литой железной брони – башни Грусона, которые строились больших железных отливок и широко использовались для защиты европейских границ. Первая башня Грусона была опробована в 1868 г. прусским правительством.

Броня компаунд

Стремление получить броню с твёрдой поверхностью и вязкой подложкой и при этом хорошо поддающуюся обработке привело к появлению компаундной брони. Первую эффективную технологию её производства предложил Уилсон Кэммел (Wilson Cammel): на поверхность горячей плиты из кованого железа выливалась стальная лицевая сторона, полученная в открытой печи. Известна также компаундная плита Эллиса-Брауна (Ellis-Brown), в которой стальная лицевая плита припаивалась к железной подложке бессемеровской сталью. В обоих этих процессах, разработанных в Англии, плиты прокатывались после спайки.

В последующие 10 лет процесс производства брони не претерпел никаких изменений, за исключением небольших улучшений технологии производства, но весь этот период был ознаменован острым соревнованием и противостоянием между цельностальной и компаундной бронёй. Цельностальная броня представляла собой обыкновенную сталь с содержанием углерода 0.4-0.5%, тогда как стальная поверхность компаундной брони имела 0.5-0.6% углерода. Эти два типа брони, чья сравнительная прочность во многом зависела от качества изготовления, были приблизительно на 25% прочнее брони из кованого железа, т.е. 10-дюймовая цельностальная или компаундная плита выдерживала те же ударные нагрузки, что и 12.5-дюймовая плита из кованого железа.

Стальная броня

К 1876 г. мощность артиллерии увеличилась настолько, что для защиты от самых мощных орудий требовалась 560-мм броня. Но в этом году в Специи были проведены испытания, которые совершили переворот в производстве брони и позволили значительно уменьшить её толщину. На этих испытаниях 560-мм плита из мягкой стали, произведённая известной французской фирмой Шнейдер и Ко. значительно превзошла все остальные испытанные образцы. Было известно, что сталь содержала 0.45% углерода и была получена из заготовки высотой около 2 м путём расковки её до нужной толщины. Процесс производства стали держался в секрете.

Эти стальные пластины, демонстрируя превосходную баллистическую прочность, были сложны в обработке, и эта трудность привела к дальнейшим разработкам, направленным на то, чтобы совместить жёсткость стальной пластины и вязкость железной подложки. Сталь, которая использовалась в этих плитах была произведена в открытых печах Сименса-Марена.

Никелевая броня

Следующим шагом стало легирование стали никелем.

Никель имеет свойство сильно повышать вязкость стали. При одинаковых ударных нагрузках броневые плиты из никелевой стали не растрескиваются и не отслаиваются осколками, как это бывает с чисто углеродистой сталью. Кроме того, никель облегчает термообработку – при закалке никелевая сталь меньше коробится.

В 1889 г. Шнейдер первым ввёл примесь никеля в цельностальную броню, после чего компаундная броня стала постепенно выходить из употребления. Количество никеля в первых образцах менялось от 2 до 5%, но к конце концов установилось на уровне 4%. В это же время Шнейдер успешно применил закалку стали водой и маслом. После ковки молотом и нормализации, плита разогревалась жо температуры закалки после чего её лицевая часть погружалась на небольшую глубину в масло. После закалки следовал низкотемпературный отпуск.

Эти нововведения привели к улучшению прочности брони ещё на 5%. Теперь 10-дюймовая броня из никелевой стали была эквивалентна примерно 13-дюймовой плите из железа.

К этому времени производством брони занялась американская компания Бетлехем Айрон под руководством Джона Фритца, а вскоре после этого – компания Карнеги Стил по патентам Шнейдера. Первые поставки стали для старых броненосцев Техас, Мэн, Орегон и других кораблей этого периода состояли из термообработанной никелевой стали с 0.2% углерода, 0.75% марганца, 0.025% фосфора и серы и 3.25% никеля.

Гарвеевская броня

В 1890 г. произошло следующее значительное улучшение качества брони в связи с введением гарвеевского процесса, впервые применённого на военно-морской верфи в Вашингтоне для обработки 10.5-дюймовых стальных плит.

Известно, что твёрдость железоуглеродистых сплавов возрастает с увеличением содержания углерода. Так, чугун гораздо твёрже стали, которая в свою очередь гораздо твёрже чистого железа. Значит для получения твёрдой лицевой поверхность брони достаточно повысить содержание углерода в её поверхностном слое.

Процесс, изобретённый американцем Г. Гарвеем, состоял в следующем. Стальная плита, находящаяся в тесном контакте с каким-либо углеродосодержащим веществом (например, древесным углём) нагревалась до температуры, близкой к температуре плавления, и поддерживалась в таком состоянии две-три недели. В результате содержание углерода в поверхностном слое повышалось до 1.0–1.1%, а на глубине 25 мм оставалось на уровне, характерном для обычной стали.

Затем плита подвергалась закалке по всей толщине сначала в масле, а затем в воде, в результате чего цементированная поверхность становилась сверхтвёрдой.

Этот процесс получил название цементации (науглероживания). В 1887 г. Трессидер запатентовал в Англии метод улучшения закалки нагретой поверхности плиты путём подачи на неё под большим давлением мелких водяных брызг. Этот способ оказался лучше, чем погружение в жидкость, потому что обеспечивал надёжный доступ холодной воды к поверхности металла, тогда как при погружении между жидкостью и металлом возникала прослойка пара, которая ухудшала теплообмен. Сталь с упрочненной поверхностью, легированная никелем, цементированная по Гарвею, отпущенная в масле и закалённая водяными брызгами получила название гарвеевской брони. Химический анализ типичной гарвеевской брони этого периода показывает, что содержание углерода составляет около 0.2%, марганца – около 0.6%, никеля – от 3.25 до 3.5%.

Вскоре после внедрения гарвеевского процесса было обнаружено, что баллистическую прочность брони можно улучшить путём повторной ковки после цементирования. Ковка, уменьшавшая толщину плиты на 10–15%, проводилась при низкой температуре. Первоначально она применялась для того, чтобы более точно выдерживать толщину плиты, улучшить отделку поверхности и структуру металла после тепловой обработки. Этот способ был запатентован Кори из компании «Карнеги Стил» под названием «двойная ковка».

Гарвеевская броня мгновенно доказала своё превосходство перед другими типами брони. Улучшение составило 15–20%, то есть 13 дюймов гарвеевской брони примерно соответствовали 15,5 дюймам брони из никелевой стали.

Цементированная броня Круппа

В 80-х годах 19 в. в металлургии стала применяться для легирования небольших стальных отливок другая легирующая добавка – хром. Оказалось, что полученный сплав при соответствующей термообработке, получает значительню твёрдость. Однако сталелитейшики, несмотря на постоянные усилия, не смогли получить большие слитки хромоникелевой стали и соответствующим образом обрабатывать их, пока в 1893 г. германский промышленник Крупп не решил эту проблему.

Крупп также внедрил процесс цементирования в производство брони, но вместо твёрдых углеводородов, применяемых в гарвеевском процессе, он использовал газообразные углеводороды – светильный газ пропускали над горячей поверхностью плиты. Такую газовую цементацию часто использовали, однако она постепенно вытеснялась применением твёрдых углеводородов. Газовая цементация применялась в Бетлехеме в 1898 г. однако после этого она не использовалась в Америке для производства брони.

Примерно в это же время Крупп разработал процесс углубления цементированного слоя на одной стороне стальной плиты. Для этого плита обволакивалась глиной, причём цементированная сторона оставалась открытой, а затем открытая сторона подвергалась сильному и быстрому нагреву. Так как температура падает от поверхности в глубину плиты, поверхность оказывается более горячей, чем задняя сторона плиты, что позволяет осуществлять «ниспадающую закалку» брызгами воды. Сталь, нагретая выше определённой температуры, становится очень твёрдой при быстром охлаждении водой, тогда как сталь, температура которой ниже указанного предела, практически не меняет своих свойств при закалке. Для удобства назовём эту температуру критической. Если поверхность плиты нагрета выше этой критической температуры, тогда внутри плиты существует уровень, где металл имеет критическую темепратуру, причём этот уровень постепенно сдвигается вглубь плиты и в конце концов достигнет её задней поверхности, если нагрев будет достаточно продолжительным.